Fondamentalmente, un forno a vuoto offre due vantaggi trasformativi rispetto a un forno convenzionale per trattamenti termici: crea un ambiente chimicamente puro e fornisce un controllo di processo senza pari. Rimuovendo l'atmosfera, previene completamente l'ossidazione superficiale e la decarburazione, risultando in un pezzo finale incontaminato che non richiede pulizia secondaria. Questo ambiente controllato consente anche cicli termici estremamente precisi, ripetibili e automatizzati che sono impossibili da ottenere in un forno atmosferico standard.

Mentre un forno convenzionale riscalda il materiale in presenza di gas reattivi, un forno a vuoto rimuove prima completamente l'atmosfera. Questa differenza fondamentale è la fonte di tutti i suoi vantaggi chiave: qualità superficiale superiore, proprietà dei materiali migliorate e controllo del processo ripetibile e automatizzato.

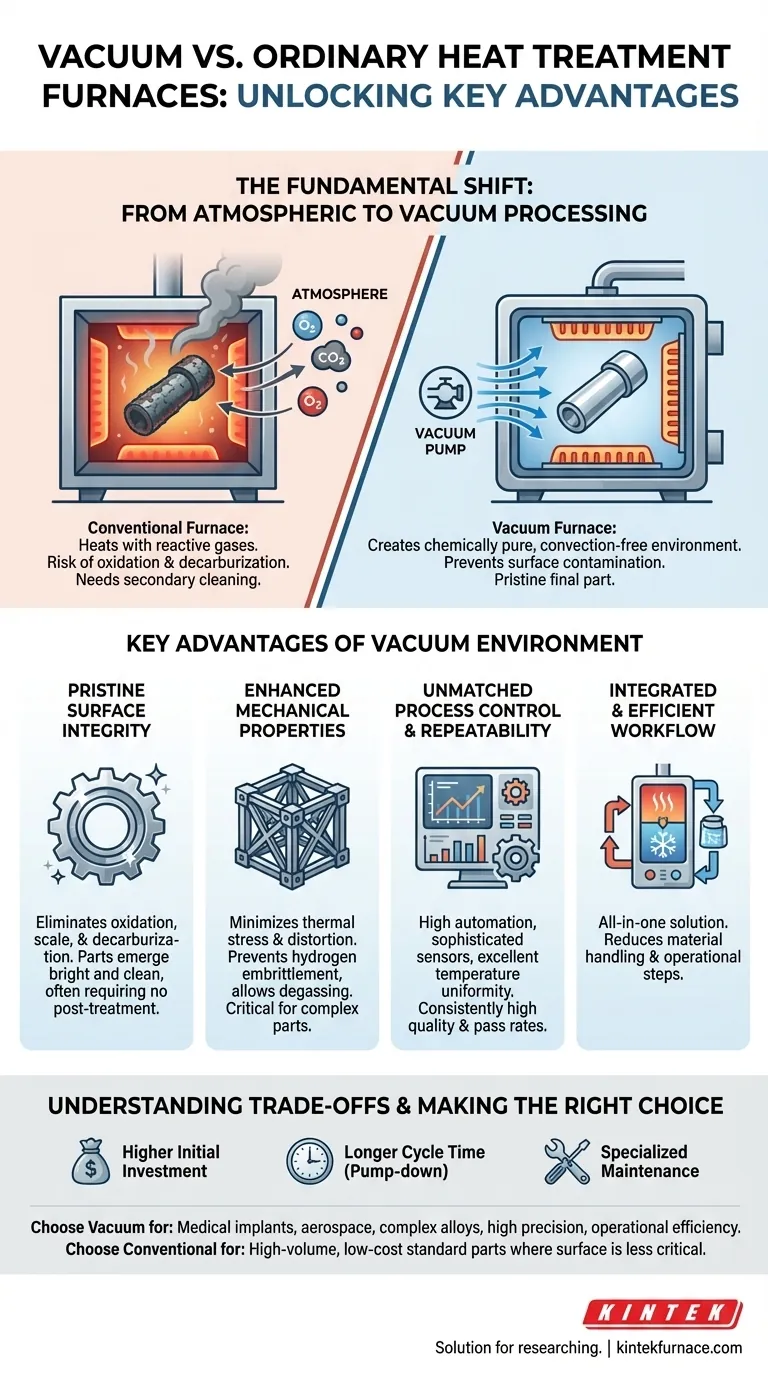

Il Cambiamento Fondamentale: Dal Processo Atmosferico al Vuoto

La distinzione principale tra queste due tecnologie risiede nell'ambiente in cui avviene il riscaldamento. Questo singolo fattore guida tutte le differenze successive in termini di qualità, efficienza e capacità.

Come Funzionano i Forni Convenzionali

Un forno convenzionale riscalda i pezzi in presenza dell'atmosfera circostante o di una miscela di gas controllata. Ad alte temperature, questi gas, in particolare l'ossigeno, reagiscono con la superficie del metallo.

Ciò porta a risultati indesiderati come l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), che possono degradare l'aspetto e le proprietà meccaniche del pezzo.

Il Principio del Forno a Vuoto

Un forno a vuoto è una camera sigillata in cui un potente sistema di pompaggio rimuove l'aria prima che inizi il ciclo di riscaldamento. Questo crea un ambiente privo di convezione con virtualmente nessuna molecola reattiva.

Il riscaldamento è tipicamente realizzato con elementi resistivi e l'assenza di atmosfera assicura che il calore sia trasferito principalmente per irraggiamento. Questo fornisce un riscaldamento pulito e uniforme senza il rischio di contaminazione superficiale.

Vantaggi Chiave di un Ambiente a Vuoto Controllato

L'assenza di un'atmosfera reattiva sblocca diversi significativi vantaggi in termini di prestazioni e qualità che definiscono il trattamento termico sotto vuoto.

Integrità Superficiale Incontaminata

Eliminando ossigeno e altri gas reattivi, un forno a vuoto fornisce pezzi con una superficie brillante e pulita appena usciti dal forno.

Questo previene completamente la formazione di scaglie e la creazione di uno "strato metamorfico" decarburato. Il risultato è un pezzo finito che spesso non richiede una molatura o una pulizia post-trattamento costosa e lunga.

Proprietà Meccaniche Migliorate

Il controllo preciso delle velocità di riscaldamento e raffreddamento minimizza lo stress termico e la distorsione, il che è fondamentale per componenti complessi o a parete sottile.

Inoltre, l'ambiente a vuoto è essenziale per prevenire la fragilizzazione da idrogeno in materiali sensibili e consente la degasazione e la purificazione del materiale stesso durante il ciclo.

Controllo del Processo e Ripetibilità Impareggiabili

I forni a vuoto operano con un alto grado di automazione e integrazione elettromeccanica. Sensori sofisticati e controlli computerizzati garantiscono un'uniformità e una precisione della temperatura eccezionali.

Ciò consente l'esecuzione di profili termici complessi e multistadio con estrema stabilità e ripetibilità. Il risultato è un tasso di superamento del prodotto molto elevato e una qualità costante tra i lotti.

Flusso di Lavoro Integrato ed Efficiente

Molti forni a vuoto sono una soluzione "tutto in uno". Possono eseguire riscaldamento, tempra (utilizzando gas inerte ad alta pressione) e raffreddamento tutti all'interno della stessa camera sigillata.

Questo processo integrato è più efficiente e riduce la manipolazione dei materiali rispetto a un flusso di lavoro convenzionale, che spesso richiede lo spostamento di pezzi caldi tra un forno separato e un serbatoio di tempra.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione universale per ogni applicazione. Riconoscere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale di Investimento

I forni a vuoto sono sistemi tecnologicamente complessi. La camera robusta, le potenti pompe per il vuoto e i sofisticati sistemi di controllo comportano tipicamente un investimento di capitale iniziale più elevato rispetto ai forni atmosferici più semplici.

Considerazioni sui Tempi di Ciclo

Il processo di aspirazione della camera fino al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Per i trattamenti termici semplici ad alto volume, questo tempo di pompaggio può rendere il tempo totale del ciclo più lungo rispetto a un forno atmosferico a nastro continuo.

Complessità di Manutenzione e Operativa

I componenti ad alta tecnologia di un sistema a vuoto, comprese pompe, guarnizioni e strumentazione, richiedono conoscenze di manutenzione specializzate. La risoluzione dei problemi e la manutenzione sono generalmente più impegnative rispetto a un forno convenzionale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia del forno corretta dipende interamente dai requisiti di qualità specifici, dai materiali e dagli obiettivi di produzione del tuo progetto.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza del materiale (ad esempio, impianti medici, componenti aerospaziali): L'eliminazione completa dell'ossidazione e della contaminazione rende il forno a vuoto la scelta definitiva.

- Se il tuo obiettivo principale è la lavorazione di leghe complesse o il raggiungimento di microstrutture specifiche: Il controllo della temperatura preciso, automatizzato e ripetibile di un forno a vuoto è essenziale per soddisfare specifiche rigorose.

- Se il tuo obiettivo principale è l'efficienza operativa e la riduzione della post-lavorazione: La natura "tutto in uno" integrata di un forno a vuoto e la sua capacità di produrre pezzi puliti possono ridurre significativamente la manodopera e le operazioni secondarie.

- Se il tuo obiettivo principale è il trattamento ad alto volume e a basso costo di pezzi standard dove l'ossidazione superficiale è accettabile: Un forno a atmosfera convenzionale può offrire una soluzione più economica con un investimento iniziale inferiore.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza se un forno a vuoto non è solo uno strumento diverso, ma la soluzione giusta per i tuoi specifici obiettivi ingegneristici.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Integrità Superficiale Incontaminata | Elimina ossidazione e decarburazione, producendo pezzi puliti senza pulizia secondaria. |

| Proprietà Meccaniche Migliorate | Riduce lo stress termico, la distorsione e previene la fragilizzazione da idrogeno per migliori prestazioni del materiale. |

| Controllo di Processo Impareggiabile | Fornisce cicli termici precisi, automatizzati e ripetibili con elevata uniformità della temperatura. |

| Flusso di Lavoro Integrato | Soluzione tutto in uno per riscaldamento, tempra e raffreddamento, migliorando l'efficienza e riducendo la manipolazione. |

Pronto a elevare i tuoi processi di trattamento termico con soluzioni avanzate di forni a vuoto?

In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire ai diversi laboratori soluzioni di forni ad alta temperatura personalizzate in base alle loro esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici.

Contattaci oggi per discutere come i nostri forni a vuoto possono fornire superfici incontaminate, proprietà migliorate e un controllo impareggiabile per le tue applicazioni—contattaci ora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori