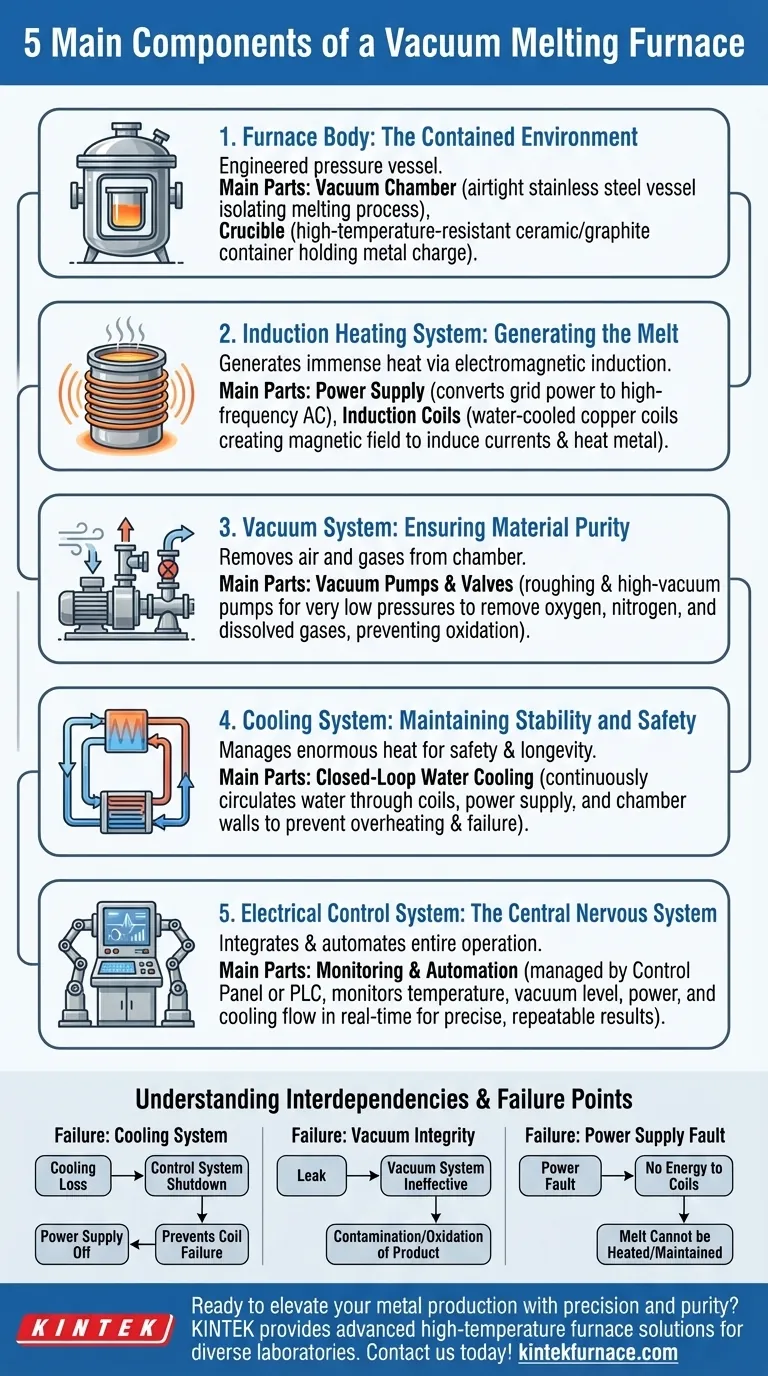

Al suo centro, un forno a fusione sottovuoto è un sistema integrato con cinque componenti primari che lavorano all'unisono. Questi sono il corpo del forno, il sistema di riscaldamento a induzione, il sistema di vuoto, il sistema di raffreddamento e il sistema di controllo elettrico. Insieme, questi componenti creano un ambiente altamente controllato per fondere i metalli e produrre leghe di elevata purezza prevenendo l'ossidazione e rimuovendo le impurità gassose.

Comprendere questi componenti non significa memorizzare un elenco di parti. Significa riconoscere come un forno crea un ambiente contenuto (camera a vuoto), applica energia precisa (riscaldamento), rimuove i contaminanti (pompe del vuoto) e gestisce temperature estreme (raffreddamento) sotto la direzione di un cervello centrale (sistema di controllo).

Il Corpo del Forno: L'Ambiente Contenuto

Il corpo del forno è la struttura fisica primaria che contiene l'intero processo di fusione. È più di una semplice scatola; è un recipiente a pressione ingegnerizzato con precisione.

La Camera a Vuoto

Il componente principale del corpo è la camera a vuoto, un recipiente a tenuta stagna tipicamente realizzato in acciaio inossidabile. Il suo compito fondamentale è isolare il processo di fusione dall'atmosfera esterna, consentendo di creare e mantenere un vuoto spinto.

Il Crogiolo

All'interno della camera si trova il crogiolo, un contenitore resistente alle alte temperature che contiene la carica metallica. Il materiale del crogiolo, spesso ceramico o grafite, viene scelto attentamente per evitare di reagire con il metallo fuso che contiene.

Il Sistema di Riscaldamento a Induzione: Generare la Fusione

Questo sistema è responsabile della generazione dell'enorme calore necessario per la fusione, utilizzando i principi dell'induzione elettromagnetica. È composto da due parti chiave.

L'Alimentatore

L'alimentatore a media frequenza è il cuore del sistema di riscaldamento. Prende l'alimentazione standard della rete elettrica e la converte in corrente alternata ad alta frequenza. La frequenza è fondamentale per determinare l'efficienza e l'effetto di agitazione della fusione.

Le Bobine a Induzione

Questa corrente ad alta frequenza viene immessa in bobine di rame a induzione raffreddate ad acqua che avvolgono il crogiolo (ma senza toccarlo). La corrente crea un campo magnetico potente e in rapido cambiamento, che a sua volta induce correnti elettriche enormi all'interno della carica metallica, riscaldandola rapidamente fino a fonderla.

Il Sistema di Vuoto: Garantire la Purezza del Materiale

Il sistema di vuoto è ciò che separa questo processo dalla fusione atmosferica standard. Il suo scopo è rimuovere l'aria e altri gas dalla camera prima e durante la fusione.

Pompe e Valvole

Questo sistema è costituito da una serie di pompe per il vuoto e valvole. Una configurazione tipica utilizza una pompa di pre-vuoto per rimuovere la maggior parte dell'aria, seguita da una pompa ad alto vuoto (come una pompa a diffusione o turbomolecolare) per raggiungere le pressioni molto basse necessarie per le fusioni ad alta purezza. Questo processo rimuove ossigeno e azoto, prevenendo l'ossidazione, e aspira anche i gas disciolti dal metallo fuso stesso.

Il Sistema di Raffreddamento: Mantenere Stabilità e Sicurezza

Un forno sottovuoto genera enormi quantità di calore e la gestione di questa energia termica è fondamentale sia per la sicurezza che per la longevità dell'attrezzatura.

Raffreddamento ad Acqua a Circuito Chiuso

Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare continuamente acqua attraverso i componenti critici. Questo include le bobine a induzione, l'alimentatore e persino le pareti della camera a vuoto stessa. Senza un raffreddamento costante, le bobine di rame si surriscalderebbero rapidamente e si guasterebbero, e le guarnizioni della camera potrebbero essere compromesse.

Il Sistema di Controllo Elettrico: Il Sistema Nervoso Centrale

Il sistema di controllo è il cervello dell'intera operazione, integrando e automatizzando gli altri quattro sistemi per risultati precisi e ripetibili.

Monitoraggio e Automazione

Questo sistema, spesso gestito da un pannello di controllo centrale o PLC (Controllore Logico Programmabile), monitora tutti i parametri critici in tempo reale. Ciò include temperatura, livello di vuoto, potenza erogata e flusso dell'acqua di raffreddamento. Consente agli operatori di eseguire ricette di fusione precise e fornisce allarmi e arresti di sicurezza se un parametro esce dal suo intervallo operativo sicuro.

Comprendere le Interdipendenze del Sistema

Nessun singolo componente lavora in isolamento. Un guasto in un sistema può avere un effetto a cascata sull'intero processo, evidenziando l'importanza di comprendere come sono interconnessi.

Punto di Guasto: Sistema di Raffreddamento

Una perdita di flusso dell'acqua di raffreddamento è una delle modalità di guasto più critiche. Provoca quasi istantaneamente lo spegnimento dell'alimentatore da parte del sistema di controllo per prevenire il guasto catastrofico delle bobine a induzione.

Punto di Guasto: Integrità del Vuoto

Una perdita nel corpo del forno o nelle sue guarnizioni impedisce al sistema di vuoto di raggiungere la pressione richiesta. Ciò compromette l'intero scopo del forno, portando alla contaminazione e all'ossidazione del prodotto finale.

Punto di Guasto: Guasto dell'Alimentatore

Un guasto nell'alimentatore significa che nessuna energia può essere fornita alle bobine a induzione. La fusione non può essere riscaldata o mantenuta, rendendo il forno inoperativo fino alla riparazione dell'elettronica di potenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta o si utilizza un forno sottovuoto, il tuo obiettivo specifico determina quale prestazione del sistema è più critica.

- Se la tua attenzione principale è la purezza della lega: Il tuo componente più critico è il sistema di vuoto ad alte prestazioni, capace di raggiungere e mantenere vuoti spinti per rimuovere tutte le impurità gassose.

- Se la tua attenzione principale è la produttività e la velocità: I tuoi componenti più critici sono il sistema di riscaldamento a induzione per una fusione rapida e il sistema di raffreddamento per consentire cicli rapidi tra i lotti.

- Se la tua attenzione principale è la consistenza del processo: Il tuo componente più critico è un sofisticato sistema di controllo elettrico che fornisce automazione precisa e registrazione dei dati per una perfetta ripetibilità.

In definitiva, un forno sottovuoto è una macchina bilanciata in cui ogni parte deve funzionare perfettamente affinché l'intero sistema raggiunga il suo scopo.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Parti Chiave |

|---|---|---|

| Corpo del Forno | Contiene il processo di fusione e mantiene il vuoto | Camera a vuoto, crogiolo |

| Sistema di Riscaldamento a Induzione | Genera calore per la fusione tramite induzione elettromagnetica | Alimentatore, bobine a induzione |

| Sistema di Vuoto | Rimuove aria e gas per prevenire ossidazione e impurità | Pompe per il vuoto, valvole |

| Sistema di Raffreddamento | Gestisce il calore per garantire sicurezza e longevità dell'attrezzatura | Raffreddamento ad acqua a circuito chiuso |

| Sistema di Controllo Elettrico | Monitora e automatizza le operazioni per la precisione | Pannello di controllo, PLC |

Pronto a elevare la tua produzione di metalli con precisione e purezza? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri forni a fusione sottovuoto possono fornire leghe di alta purezza e risultati coerenti per i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza