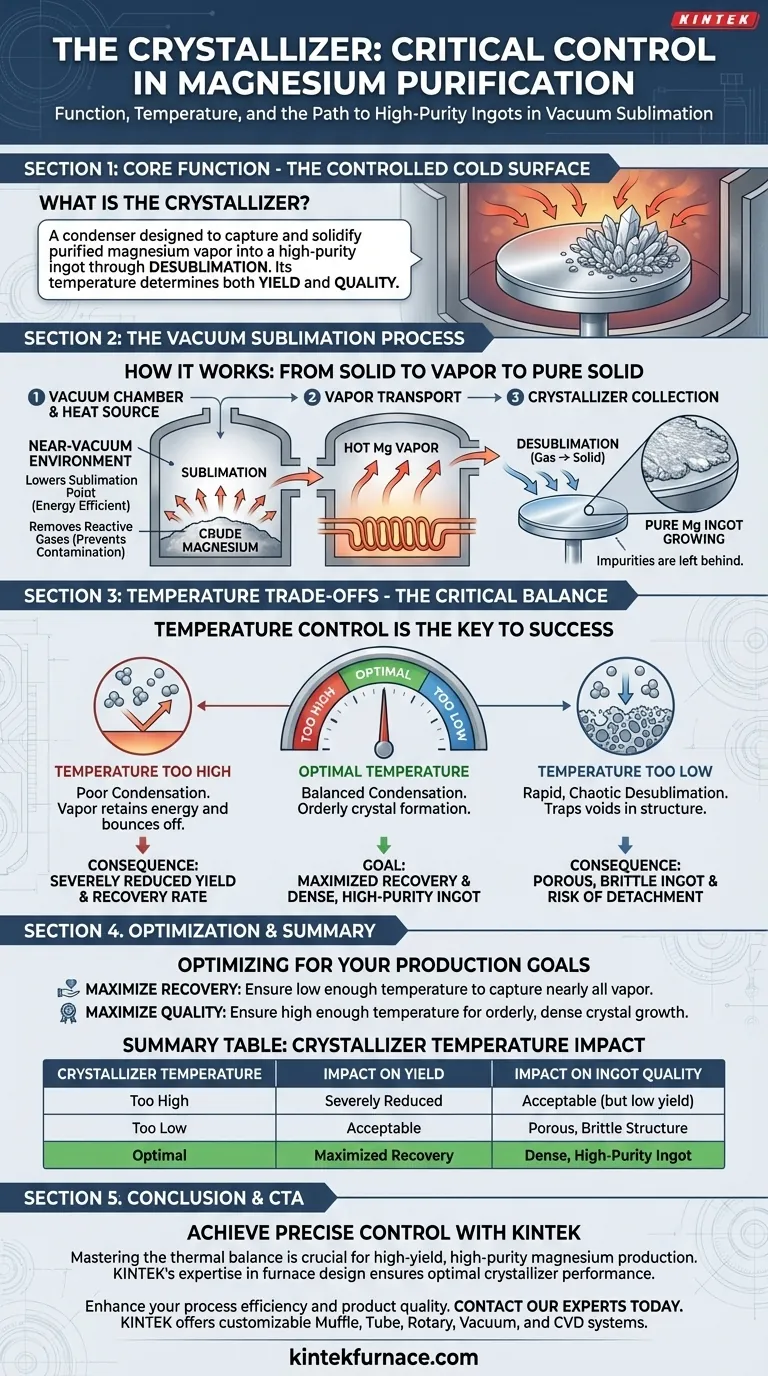

Fondamentalmente, il cristallizzatore in un forno a sublimazione sotto vuoto funziona come una superficie fredda controllata progettata per catturare e solidificare il vapore di magnesio purificato. Questo componente, chiamato anche condensatore, è dove il magnesio gassoso si trasforma nuovamente in un lingotto solido ad alta purezza. La sua temperatura è il parametro di controllo più critico perché governa direttamente sia la quantità (resa) che la qualità (densità) del prodotto finale.

La sfida centrale è mantenere un preciso equilibrio termico. Il cristallizzatore deve essere sufficientemente freddo da forzare il vapore caldo di magnesio a condensare in modo efficiente, ma non così freddo da creare un lingotto strutturalmente debole o poroso.

Come la Sublimazione Sotto Vuoto Ottiene la Purezza

Per comprendere il ruolo del cristallizzatore, è necessario prima capire l'ambiente in cui opera. Il processo si basa sulla trasformazione del magnesio grezzo solido direttamente in gas e poi nuovamente in un solido ancora più puro, bypassando la fase liquida.

Il Ruolo Critico del Vuoto

Una pompa per vuoto ad alte prestazioni è fondamentale per l'intero processo. Crea un ambiente di quasi vuoto all'interno del forno, che raggiunge due obiettivi essenziali.

In primo luogo, abbassa drasticamente il punto di sublimazione del magnesio. Ciò consente al metallo di trasformarsi in vapore a una temperatura molto più bassa e più efficiente dal punto di vista energetico.

In secondo luogo, il vuoto rimuove i gas atmosferici reattivi come ossigeno e azoto. Ciò impedisce al vapore di magnesio caldo e altamente reattivo di formare ossidi o nitruri, che contaminerebbero il prodotto finale.

Il Principio della Desublimazione

All'interno di questo vuoto, il magnesio grezzo viene riscaldato fino a sublimare, trasformandosi da solido in un gas caldo. Questo vapore quindi si allontana dalla fonte di calore verso il cristallizzatore molto più freddo.

Quando il vapore caldo di magnesio entra in contatto con la superficie fredda del cristallizzatore, subisce la desublimazione, una transizione di fase immediata da gas direttamente a solido. Le impurità, avendo punti di sublimazione diversi, vengono lasciate indietro.

La Funzione del Cristallizzatore nella Raccolta

Il cristallizzatore è il punto di raccolta designato per questo magnesio purificato. È progettato per creare un preciso differenziale di temperatura all'interno della camera del forno.

Creazione di una Zona Fredda Controllata

Generalmente progettato come un disco, il cristallizzatore viene raffreddato attivamente, spesso facendo circolare acqua internamente. Ciò lo rende il componente più freddo all'interno del forno ad alta temperatura.

Questa differenza di temperatura agisce come un magnete per il vapore caldo di magnesio, garantendo che il metallo purificato si consolidi in una posizione prevedibile e controllata.

Cattura e Crescita del Lingotto

Quando le molecole di vapore di magnesio collidono con la superficie fredda, perdono rapidamente la loro energia termica. Ciò le costringe a condensare e formare cristalli solidi.

Nel corso del processo, questi cristalli si accumulano l'uno sull'altro, aderendo al disco e crescendo in un unico lingotto di magnesio ad alta purezza.

Comprendere i Compromessi di Temperatura

Il successo dell'intero ciclo di purificazione dipende dall'ottenere la temperatura esatta del cristallizzatore. Deviare anche leggermente in una o nell'altra direzione introduce problemi significativi che compromettono il risultato finale.

Il Rischio di una Temperatura Troppo Elevata

Se la superficie del cristallizzatore è troppo calda, manca il differenziale termico necessario per condensare efficientemente il vapore di magnesio.

Le molecole di vapore colpiranno la superficie ma manterranno troppa energia per solidificarsi, rimbalzando invece. Ciò porta a una scarsa efficienza di condensazione e si traduce in un tasso di recupero gravemente ridotto, o resa.

Il Pericolo di una Temperatura Troppo Bassa

Al contrario, se il cristallizzatore è troppo freddo, il processo di desublimazione avviene troppo rapidamente e caoticamente. Questo effetto di raffreddamento rapido intrappola vuoti all'interno della struttura cristallina mentre si forma.

Ciò si traduce in un lingotto poroso e fragile, che compromette la sua qualità metallurgica. Inoltre, questa struttura scadente può portare al distacco del lingotto dal cristallizzatore e alla sua ricaduta nel crogiolo, rovinando l'intero lotto.

Ottimizzare la Temperatura del Cristallizzatore per il Tuo Obiettivo

Il controllo della temperatura del cristallizzatore è un atto di bilanciamento tra obiettivi contrastanti. La tua specifica priorità di produzione determinerà il tuo setpoint di temperatura ideale all'interno dell'intervallo ottimale.

- Se la tua priorità principale è massimizzare il tasso di recupero: Devi assicurarti che la temperatura sia sufficientemente bassa da catturare quasi tutto il vapore, evitando l'inefficienza di una superficie troppo calda.

- Se la tua priorità principale è ottenere la massima densità e qualità del lingotto: Devi assicurarti che la temperatura sia sufficientemente alta da consentire ai cristalli di formarsi in una struttura ordinata e densa, evitando la porosità causata da una superficie troppo fredda.

In definitiva, padroneggiare la temperatura del cristallizzatore è la chiave per controllare l'esito dell'intero processo di sublimazione sotto vuoto.

Tabella Riassuntiva:

| Temperatura del Cristallizzatore | Impatto sulla Resa | Impatto sulla Qualità del Lingotto |

|---|---|---|

| Troppo Alta | Gravemente Ridotta (Scarsa Condensazione) | Accettabile, ma la resa è bassa |

| Troppo Bassa | Accettabile | Struttura Porosa e Fragile |

| Ottimale | Recupero Massimizzato | Lingotto Denso e ad Alta Purezza |

Ottieni un Controllo Preciso nel Tuo Processo di Purificazione

Padroneggiare l'equilibrio termico del tuo forno a sublimazione sotto vuoto è la chiave per la produzione di magnesio ad alta resa e alta purezza. L'esperienza di KINTEK nella progettazione di forni ad alta temperatura ti assicura il controllo preciso necessario per prestazioni ottimali del cristallizzatore.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di purificazione uniche.

Pronto a migliorare l'efficienza del tuo processo e la qualità del prodotto? Contatta i nostri esperti oggi stesso per discutere come i nostri forni da laboratorio possono essere adattati alla tua applicazione.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività