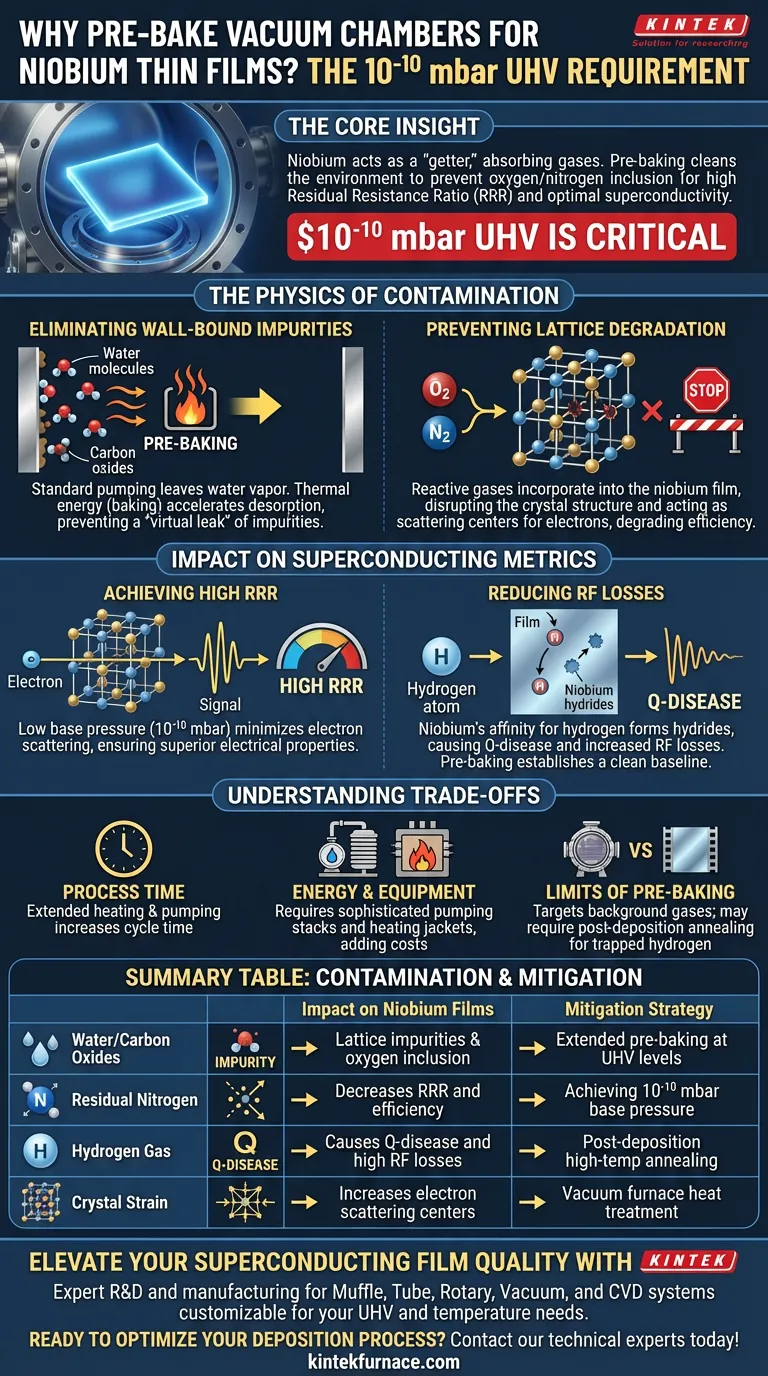

Il pre-trattamento termico delle camere a vuoto è un passaggio di purificazione obbligatorio specificamente progettato per desorbire contaminanti volatili—principalmente vapore acqueo e ossidi di carbonio—dalle pareti interne del sistema di deposizione. Per i film sottili di niobio, raggiungere un livello di vuoto ultra-elevato (UHV) di $10^{-10}$ mbar è fondamentale perché impedisce a queste impurità residue di integrarsi nel reticolo di niobio durante il processo di deposizione.

L'intuizione chiave Il niobio agisce come materiale "getter", il che significa che assorbe prontamente i gas circostanti. Il pre-trattamento termico garantisce che l'ambiente di fondo sia sufficientemente pulito per prevenire l'inclusione di ossigeno e azoto, che è l'unico modo per garantire un elevato Rapporto di Resistenza Residua (RRR) e caratteristiche di transizione superconduttiva ottimali.

La Fisica della Contaminazione

Eliminare le Impurità Legate alle Pareti

Il semplice pompaggio standard è spesso insufficiente per raggiungere i livelli di vuoto ultra-elevato richiesti per superconduttori di alta qualità. Il vapore acqueo, in particolare, aderisce tenacemente alle superfici interne della camera a vuoto.

Senza energia termica (cottura), quest'acqua si desorbe lentamente nel tempo, agendo come una "perdita virtuale" che crea una pressione di fondo continua di impurità. Un pre-trattamento termico prolungato accelera questo processo di desorbimento, spogliando completamente le pareti di acqua e ossidi di carbonio.

Prevenire il Degrado del Reticolo

Durante la fase di deposizione, gli atomi di niobio formano un reticolo cristallino. Se gas reattivi come ossigeno o azoto sono presenti nella camera a vuoto, non si limitano a rimbalzare sulla superficie; vengono incorporati chimicamente nel film.

Questa inclusione distrugge la purezza della struttura cristallina. Anche tracce di questi gas possono agire come centri di scattering per gli elettroni, distruggendo di fatto l'efficienza superconduttiva del materiale.

Impatto sulle Metriche Superconduttive

Ottenere un Elevato RRR

La metrica principale per la purezza e la qualità di un materiale superconduttore è il Rapporto di Resistenza Residua (RRR). Questa è una misura di quanto facilmente gli elettroni fluiscono attraverso il materiale a basse temperature.

Una bassa pressione di base di $10^{-10}$ mbar è direttamente correlata a un RRR più elevato. Rimuovendo la fonte di ossigeno e azoto tramite il pre-trattamento termico, si minimizza lo scattering degli elettroni, garantendo che il film mantenga proprietà elettriche superiori.

Ridurre le Perdite a Radiofrequenza (RF)

Oltre alla purezza chimica del reticolo, la presenza di impurità specifiche come l'idrogeno porta a distinti fallimenti prestazionali. Il niobio ha una forte affinità per l'idrogeno, che può formare idruri di niobio durante il raffreddamento.

Questi idruri sono responsabili di un fenomeno noto come malattia Q (Q-disease), che aumenta drasticamente le perdite RF. Sebbene il pre-trattamento termico aiuti a stabilire una base pulita, fa parte di una strategia di igiene più ampia per mitigare questi difetti microscopici.

Comprendere i Compromessi

Tempo di Processo vs. Qualità del Film

Raggiungere $10^{-10}$ mbar non è istantaneo; richiede lunghe durate di riscaldamento e pompaggio. Ciò aumenta significativamente il tempo di ciclo per la produzione di film rispetto ai normali processi di alto vuoto.

Esigenze Energetiche e di Attrezzatura

Raggiungere questo livello di vuoto richiede uno stack di pompaggio sofisticato, che tipicamente combina pompe turbo molecolari e pompe a secco a spirale per passare dall'atmosfera all'UHV. Inoltre, il sistema deve essere dotato di camicie di riscaldamento o forni in grado di sostenere temperature di cottura, aumentando sia i costi di capitale che quelli operativi.

I Limiti del Pre-Trattamento Termico

È fondamentale notare che il pre-trattamento termico della *camera* mira principalmente ai gas di fondo come acqua e ossigeno. Tuttavia, potrebbe non affrontare completamente l'idrogeno intrappolato *all'interno* del film di niobio dopo la deposizione.

Per mitigare completamente i problemi indotti dall'idrogeno come il fenomeno del pendio Q a campo medio (mid-field Q-slope effect), vengono spesso impiegati forni a vuoto ad alta temperatura per il ricottura post-deposizione (ad esempio, a 800°C). Questo passaggio secondario è necessario per espellere l'idrogeno e rilasciare le micro-tensioni generate durante la deposizione iniziale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione del tuo film sottile di niobio, allinea il tuo protocollo di vuoto con i tuoi specifici requisiti prestazionali:

- Se il tuo obiettivo principale è massimizzare l'RRR: Dai priorità alla fase di pre-trattamento termico per raggiungere $10^{-10}$ mbar, garantendo l'eliminazione di ossigeno e azoto che degradano la purezza del reticolo.

- Se il tuo obiettivo principale è prevenire la malattia Q: Integra il tuo pre-trattamento termico con una ricottura post-deposizione ad alta temperatura per deidrogenare il film e rilassare le micro-tensioni.

- Se il tuo obiettivo principale è l'efficienza del processo: Valuta se un RRR leggermente inferiore è accettabile per la tua applicazione, poiché ciò potrebbe consentire un ciclo di cottura meno rigoroso e dispendioso in termini di tempo.

Nella fabbricazione di superconduttori, un'igiene estrema del vuoto non è un lusso, è il requisito fondamentale per le prestazioni funzionali.

Tabella Riassuntiva:

| Fattore | Impatto sui Film di Niobio | Strategia di Mitigazione |

|---|---|---|

| Acqua/Ossidi di Carbonio | Causa impurità del reticolo e inclusione di ossigeno | Pre-trattamento termico prolungato a livelli UHV |

| Azoto Residuo | Diminuisce l'RRR e l'efficienza superconduttiva | Raggiungimento di una pressione di base di $10^{-10}$ mbar |

| Gas Idrogeno | Causa malattia Q e alte perdite RF | Ricottura ad alta temperatura post-deposizione |

| Tensione Cristallina | Aumenta i centri di scattering degli elettroni | Trattamento termico in forno a vuoto |

Migliora la Qualità dei Tuoi Film Superconduttori con KINTEK

Un'igiene precisa del vuoto fa la differenza tra un superconduttore ad alte prestazioni e un lotto fallito. In KINTEK, comprendiamo le rigorose esigenze degli ambienti UHV. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, a Vuoto e CVD, tutti personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e pressione.

Sia che tu abbia bisogno di camicie di riscaldamento avanzate per la cottura delle camere o di forni a vuoto specializzati ad alta temperatura per la ricottura post-deposizione, le nostre soluzioni sono progettate per aiutarti a raggiungere il massimo RRR ed eliminare la malattia Q.

Pronto a ottimizzare il tuo processo di deposizione? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di laboratorio uniche!

Guida Visiva

Riferimenti

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Finestra di osservazione a vuoto ultraelevata Flangia in acciaio inox Vetro zaffiro per KF

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

Domande frequenti

- Che cos'è un forno a vuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alta purezza

- Quali settori utilizzano comunemente i forni ad arco sotto vuoto e perché? Sblocca metalli ultra-puri per l'aerospaziale, il medicale e l'energia

- Come influisce il monitoraggio del punto di rugiada sul controllo del processo dei forni di sinterizzazione in MIM? Garantire la massima qualità del materiale

- Qual è la necessità di utilizzare un forno di essiccazione sotto vuoto per il trattamento a 70 °C del TF-COF sintetizzato? Guida essenziale

- Perché è richiesto un livello di vuoto da 5 a 10 Pa per rimuovere silicio e zinco dal cloruro di rubidio? Approfondimenti degli esperti

- Qual è la funzione di un forno sottovuoto da laboratorio per tessuto di carbonio e LFP? Migliora la stabilità della batteria oggi stesso

- Cosa può causare cortocircuiti negli isolanti degli elementi riscaldanti durante il funzionamento del forno? Prevenire costosi guasti alle apparecchiature

- Qual è il ruolo di un essiccatore sottovuoto ad alta precisione nell'attivazione del biochar? Sblocca un'area superficiale superiore