Il vantaggio fondamentale di un forno a vuoto è la sua capacità di creare un ambiente eccezionalmente pulito e controllabile per la lavorazione ad alta temperatura. Evacuando la camera dall'aria e da altri gas reattivi, previene l'ossidazione e la contaminazione, portando a una purezza del materiale superiore e a proprietà meccaniche migliorate. Questa precisione lo rende uno strumento indispensabile per le industrie in cui l'integrità del materiale è fondamentale.

Sebbene un forno a vuoto offra numerosi vantaggi, tutti derivano da un unico principio: il controllo assoluto. Sostituisce un'atmosfera imprevedibile e reattiva con un vuoto stabile e inerte, offrendo agli ingegneri un comando preciso sulle caratteristiche e sulla qualità finali di un materiale in un modo che i forni atmosferici non possono.

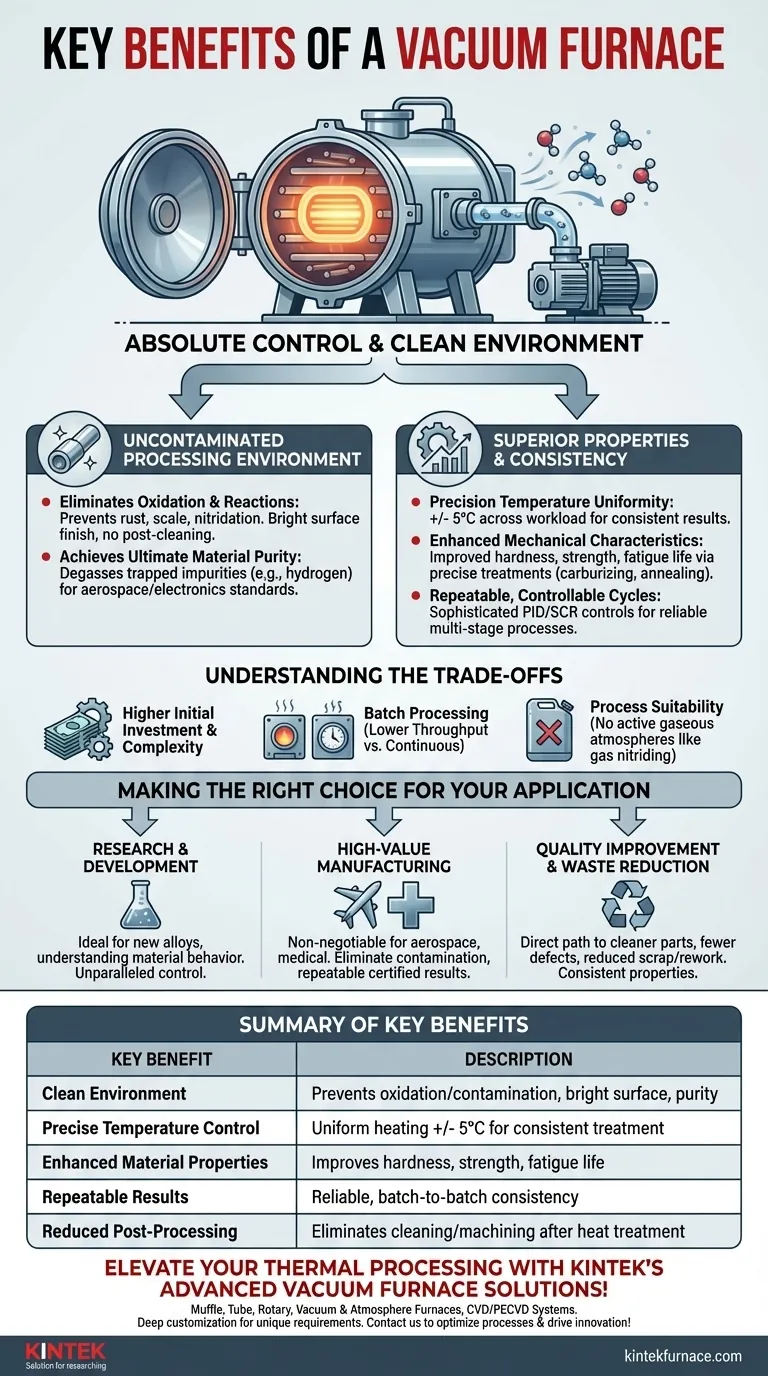

La Fondazione: Un Ambiente di Lavorazione Non Contaminato

Il vuoto non è uno spazio vuoto; in questo contesto, è un ambiente altamente controllato. La rimozione dei gas atmosferici è la pietra angolare di tutti gli altri vantaggi.

Eliminazione di Ossidazione e Reazioni

Rimuovendo ossigeno, azoto e vapore acqueo, un forno a vuoto previene reazioni chimiche indesiderate sulla superficie del materiale ad alte temperature. Ciò significa che non possono verificarsi ossidazione (ruggine o scaglia), nitrurazione o idrogenazione.

Il risultato è una finitura superficiale brillante e pulita direttamente dal forno, eliminando la necessità di pulizia post-processo o di lavorazione meccanica per rimuovere uno strato superficiale contaminato.

Raggiungere la Massima Purezza del Materiale

Per molte applicazioni avanzate, anche le impurità microscopiche possono compromettere le prestazioni. Un forno a vuoto è essenziale per processi come la degassificazione, dove estrae gas intrappolati come l'idrogeno dall'interno del materiale stesso.

Questo livello di purezza assicura che il materiale soddisfi le rigorose specifiche meccaniche, termiche ed elettriche richieste in settori come l'aerospaziale e l'elettronica.

Sbloccare Proprietà del Materiale e Consistenza Superiori

Un ambiente pulito consente un controllo preciso, che a sua volta porta a risultati del materiale altamente prevedibili e migliorati. Il processo diventa una scienza, non un'approssimazione.

Uniformità di Temperatura di Precisione

I forni a vuoto avanzati offrono un'eccezionale uniformità di temperatura, spesso entro +/- 5°C sull'intero carico di lavoro. Ciò si ottiene attraverso elementi riscaldanti accuratamente progettati e l'assenza di correnti convettive che esistono in un'atmosfera.

Questa uniformità assicura che ogni pezzo in un lotto, indipendentemente dalla sua posizione, riceva esattamente lo stesso trattamento termico, garantendo risultati consistenti.

Caratteristiche Meccaniche Migliorate

Il trattamento termico sottovuoto consente lo sviluppo di proprietà del materiale superiori. Processi come la carbocementazione sottovuoto, la ricottura, la tempra e il raffreddamento possono essere eseguiti con incredibile precisione.

Questo controllo si traduce in una migliore durezza, resistenza alla trazione e durata a fatica, poiché la microstruttura del materiale non è compromessa da impurità superficiali o reazioni.

Cicli Ripetibili e Controllabili

I moderni forni a vuoto utilizzano controlli sofisticati, come loop PID indipendenti e regolazione di potenza SCR, per gestire le velocità di riscaldamento e raffreddamento con alta fedeltà.

Ciò consente di programmare ed eseguire perfettamente ogni volta cicli termici complessi e multistadio, garantendo che i risultati siano ripetibili da lotto a lotto. Il sistema può persino utilizzare la pressione parziale per gestire attentamente effetti specifici, come prevenire la vaporizzazione del cromo dall'acciaio.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Investimento Iniziale e Complessità

I sistemi di forni a vuoto rappresentano un investimento di capitale significativo rispetto a molti forni atmosferici. Sono macchine complesse che richiedono conoscenze specialistiche per il funzionamento e la manutenzione di pompe a vuoto, guarnizioni e sistemi di controllo.

Produttività: Elaborazione a Lotti vs. Continua

La maggior parte dei forni a vuoto sono sistemi a lotti. Sebbene i tempi dei singoli cicli possano essere rapidi grazie al riscaldamento e al raffreddamento rapidi, la produttività complessiva può essere inferiore rispetto ai forni a nastro continui utilizzati per parti ad alto volume e basso costo.

Idoneità del Processo

Un ambiente sottovuoto non è adatto a tutti i processi di trattamento termico. Ad esempio, i processi che richiedono esplicitamente un'atmosfera gassosa attiva (come la nitrurazione a gas tradizionale) non possono essere eseguiti sottovuoto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di lavorazione termica dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca e sviluppo: Il controllo ineguagliabile sull'ambiente e sulla temperatura rende un forno a vuoto ideale per sviluppare nuove leghe e comprendere con precisione il comportamento del materiale.

- Se il tuo obiettivo principale è la produzione ad alto valore (es. aerospaziale, medico): La capacità di eliminare la contaminazione e ottenere risultati ripetibili e certificati è non negoziabile e la forza principale della tecnologia del vuoto.

- Se il tuo obiettivo principale è migliorare la qualità e ridurre gli sprechi: Un forno a vuoto offre un percorso diretto verso parti più pulite, meno difetti superficiali e proprietà più consistenti, spesso giustificando l'investimento attraverso la riduzione degli scarti e delle rilavorazioni.

In definitiva, l'adozione della tecnologia dei forni a vuoto è una decisione strategica per dare priorità al controllo, alla qualità e alla ripetibilità nei tuoi processi termici.

Tabella Riepilogativa:

| Beneficio Chiave | Descrizione |

|---|---|

| Ambiente Pulito | Previene ossidazione e contaminazione rimuovendo i gas reattivi, garantendo una finitura superficiale brillante e la purezza del materiale. |

| Controllo Preciso della Temperatura | Raggiunge un riscaldamento uniforme entro +/- 5°C, consentendo un trattamento termico consistente su tutte le parti. |

| Proprietà del Materiale Migliorate | Migliora durezza, resistenza e durata a fatica attraverso processi controllati come la carbocementazione sottovuoto e la ricottura. |

| Risultati Ripetibili | Utilizza controlli avanzati per una coerenza affidabile da lotto a lotto nei cicli termici complessi. |

| Post-Lavorazione Ridotta | Elimina la necessità di pulizia o lavorazione meccanica dopo il trattamento termico, risparmiando tempo e costi. |

Migliora la tua lavorazione termica con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico o di ricerca e sviluppo, ottieni una purezza del materiale superiore e risultati ripetibili—contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?