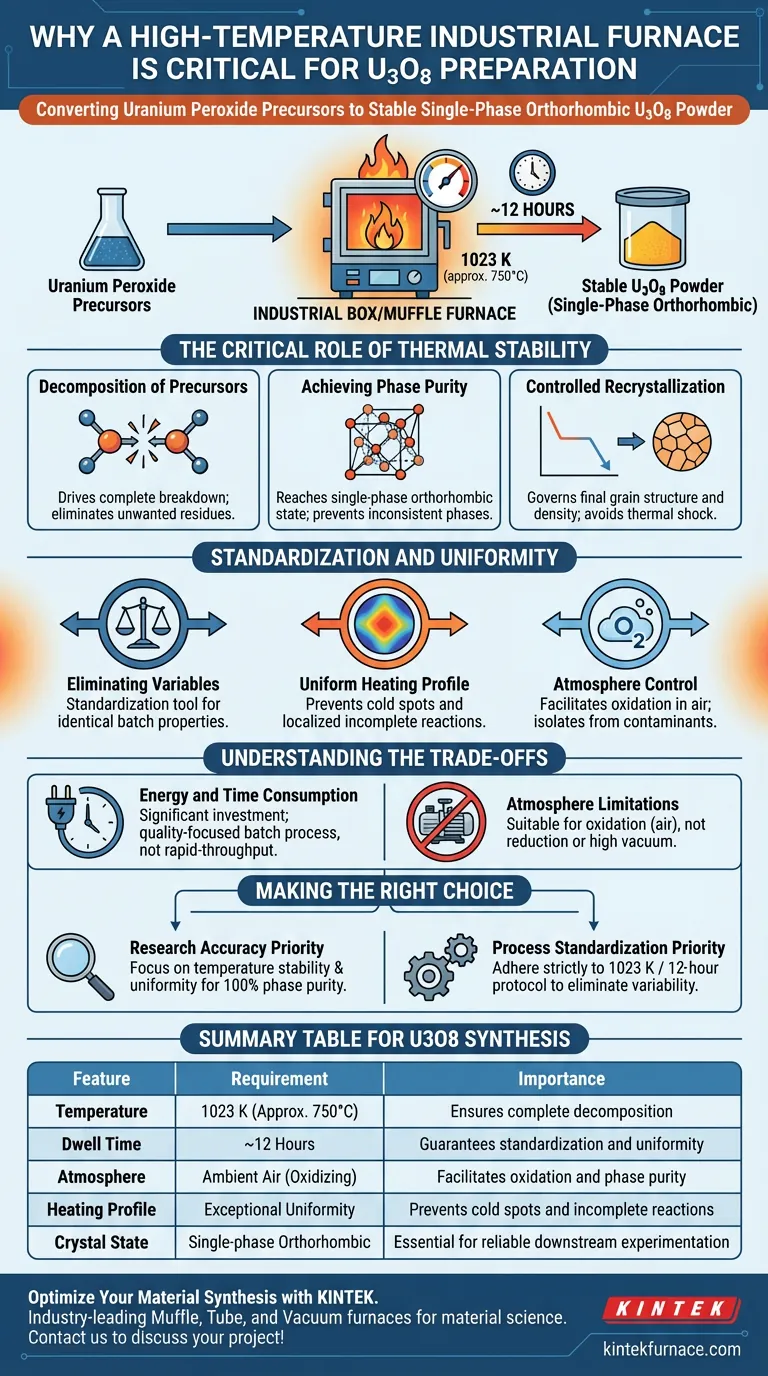

Per garantire l'integrità del materiale di partenza, un forno a scatola industriale ad alta temperatura è lo strumento critico necessario per convertire i precursori di perossido di uranio in polvere stabile di U3O8. Nello specifico, questa apparecchiatura fornisce l'ambiente rigorosamente controllato necessario per riscaldare il materiale a 1023 K (circa 750°C) in aria per periodi prolungati, solitamente circa 12 ore.

La funzione principale di questi forni è facilitare la completa decomposizione termica e la ricristallizzazione, garantendo la produzione di una materia prima standardizzata e monofase essenziale per esperimenti affidabili a valle.

Il Ruolo Critico della Stabilità Termica

Decomposizione dei Precursori

Il compito primario del forno è guidare la decomposizione del perossido di uranio. Questo processo richiede temperature elevate e sostenute per rompere efficacemente i legami chimici del precursore. Senza il calore costante fornito da un forno a muffola o a scatola, la decomposizione potrebbe rimanere incompleta, lasciando residui indesiderati.

Raggiungimento della Purezza di Fase

Per creare U3O8 di alta qualità, il materiale deve raggiungere uno specifico stato cristallografico: U3O8 ortorombico monofase. Il riscaldamento del materiale a 1023 K garantisce che la polvere raggiunga questa fase precisa. Temperature incoerenti risulterebbero in una miscela di fasi, rendendo il materiale inadatto per applicazioni ad alta precisione.

Ricristallizzazione Controllata

Oltre al semplice riscaldamento, questi forni consentono velocità di raffreddamento controllate. Questo controllo è vitale per il processo di ricristallizzazione, governando la struttura finale dei grani e la densità della polvere. Un forno a scatola crea un ambiente statico e protetto dove questi lenti cambiamenti strutturali possono verificarsi senza shock termico.

Standardizzazione e Uniformità

Eliminazione delle Variabili

Per gli esperimenti di riduzione scientifica, il materiale di partenza deve essere una "quantità nota". Il forno a scatola industriale agisce come uno strumento di standardizzazione. Sottoponendo il materiale a un rigoroso trattamento termico di 12 ore, garantisce che ogni lotto di U3O8 abbia proprietà identiche.

Profilo di Riscaldamento Uniforme

I forni a muffola sono progettati per fornire un riscaldamento eccezionalmente uniforme in tutta la camera. Questo elimina i "punti freddi" che potrebbero portare a reazioni incomplete localizzate. L'uniformità è essenziale per prevenire residui di impurità che potrebbero diffondersi male durante l'elaborazione successiva.

Controllo dell'Atmosfera

Questa specifica sintesi richiede il riscaldamento in un'atmosfera d'aria per facilitare l'ossidazione. I forni a scatola industriali supportano naturalmente questo ambiente isolando il campione dal contatto diretto con gli elementi riscaldanti o i contaminanti del combustibile. Ciò impedisce l'introduzione di impurità esterne durante il lungo ciclo di calcinazione.

Comprendere i Compromessi

Consumo di Energia e Tempo

La necessità di un ciclo di 12 ore a 1023 K rappresenta un investimento energetico significativo e un collo di bottiglia nel processo. Questo non è un metodo di rapido throughput; è un processo batch focalizzato sulla qualità. Tentare di accorciare questo ciclo per risparmiare tempo può compromettere la purezza di fase dell'ossido finale.

Limitazioni dell'Atmosfera

Sebbene eccellenti per i processi di ossidazione come la creazione di U3O8, i forni a scatola standard che operano in aria non sono adatti per processi che richiedono riduzione o alto vuoto. Se il tuo flusso di lavoro passa a richiedere ambienti privi di ossigeno (come nella drogatura dei semiconduttori o nella ricottura di leghe specifiche), un forno a muffola standard ad atmosfera d'aria non sarà più sufficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona o si utilizza un forno per la preparazione di U3O8, dare priorità alle esigenze specifiche della tua base di riferimento sperimentale.

- Se il tuo obiettivo principale è l'Accuratezza della Ricerca: Dai priorità alla stabilità e all'uniformità della temperatura rispetto alla velocità di riscaldamento per garantire la produzione di polvere ortorombica monofase al 100%.

- Se il tuo obiettivo principale è la Standardizzazione del Processo: Stabilisci e aderisci rigorosamente al protocollo 1023 K / 12 ore per eliminare la variabilità della materia prima come potenziale causa di fallimento negli esperimenti successivi.

La sintesi affidabile di U3O8 non riguarda solo il raggiungimento di una temperatura; riguarda il mantenimento di una storia termica precisa per garantire l'uniformità chimica e strutturale.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Sintesi di U3O8 | Importanza |

|---|---|---|

| Temperatura | 1023 K (circa 750°C) | Garantisce la completa decomposizione dei precursori |

| Tempo di Permanenza | ~12 Ore | Garantisce la standardizzazione e l'uniformità dei grani |

| Atmosfera | Aria Ambiente (Ossidante) | Facilita l'ossidazione necessaria e la purezza di fase |

| Profilo di Riscaldamento | Eccezionale Uniformità | Previene punti freddi e reazioni incomplete localizzate |

| Stato Cristallino | Ortorombico Monofase | Essenziale per esperimenti affidabili a valle |

Ottimizza la Tua Sintesi di Materiali con KINTEK

Una storia termica precisa è la chiave per una produzione affidabile di materia prima di U3O8. KINTEK fornisce forni a muffola, a tubo e sottovuoto leader del settore, ingegnerizzati per le rigorose esigenze della scienza dei materiali. Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi garantiscono la stabilità e l'uniformità della temperatura necessarie per eliminare le variabili nella tua ricerca.

Che tu abbia bisogno di forni a scatola standard o di sistemi ad alta temperatura completamente personalizzabili su misura per le tue specifiche esigenze di laboratorio, KINTEK offre l'accuratezza che i tuoi esperimenti meritano.

Pronto ad aggiornare l'elaborazione termica del tuo laboratorio?

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- <i>In Situ</i> X‐ray Diffraction Studies on the Reduction of U <sub>3</sub> O <sub>8</sub> by Various Reducing Agents. DOI: 10.1002/chem.202500978

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge una muffola nella lavorazione di campioni di acciaio e suolo per l'estrazione del cobalto? Guida essenziale di laboratorio

- Quali sono i diversi tipi di elementi riscaldanti utilizzati nei forni a muffola e i loro intervalli di temperatura? Scegli l'elemento giusto per il tuo laboratorio

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura nella sintesi HA? Ottimizza la tua calcinazione.

- In che modo i forni a muffola sottovuoto combinano i vantaggi dei forni a tubo e a muffola? Ottieni un'elevata produttività con purezza

- Qual è la funzione di un forno di laboratorio ad alta temperatura nella sintesi per "cook-off"? Un preciso iniziatore termico

- Quale ruolo svolge una fornace a muffola nel post-trattamento degli fotoanodi di Fe2O3? Ottimizzare la trasformazione di fase dell'ematite

- Perché la fornace a muffola fu inizialmente sviluppata? Per garantire la purezza nella lavorazione ad alta temperatura

- Come il controllo della temperatura nei forni a crogiolo beneficia i processi industriali? Ottenere qualità del prodotto ed efficienza superiori