Fondamentalmente, un forno a muffola sottovuoto fonde due vantaggi distinti: l'ampia e efficiente capacità di lavorazione di un tradizionale forno a muffola e la precisione atmosferica controllata di un forno a tubo. Questo design ibrido risolve un compromesso comune nelle applicazioni ad alta temperatura, consentendo sia volume elevato che elevata purezza in un unico apparecchio.

Un forno a muffola sottovuoto risolve il classico dilemma di laboratorio tra la scelta del volume del campione e il controllo dell'atmosfera. Integrando una precisa gestione dei gas in una camera ad alta capacità, offre il meglio di entrambi i mondi, consentendo l'elaborazione ad alta produttività senza sacrificare la purezza ambientale.

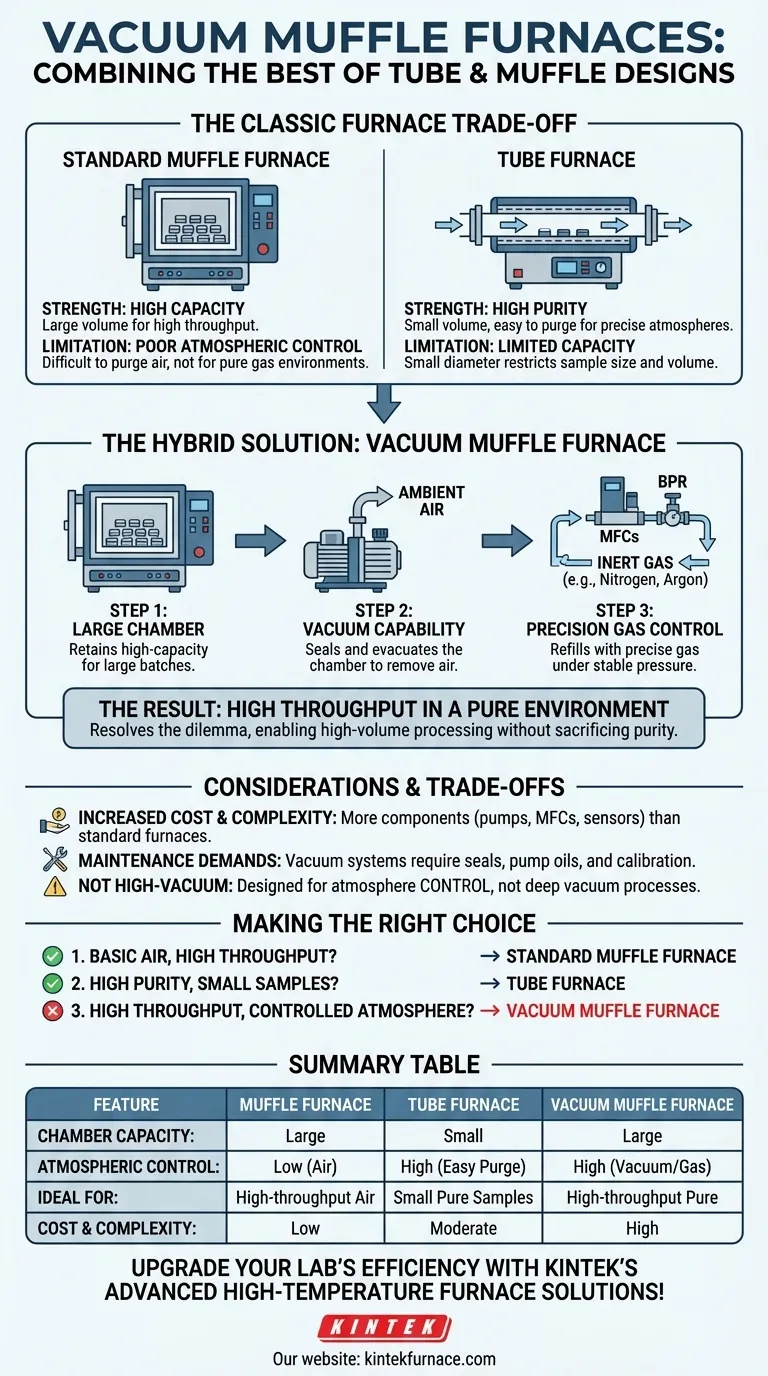

Il Classico Compromesso del Forno: Volume vs. Atmosfera

Per comprendere il valore di un forno a muffola sottovuoto, è prima necessario apprezzare i limiti dei suoi predecessori. Storicamente, i laboratori hanno dovuto scegliere tra due progetti fondamentalmente diversi.

Il Punto di Forza del Forno a Muffola: Capacità

Un forno a muffola standard presenta una camera ampia e a forma di scatola. Questo design è molto efficiente per lavorare pezzi grandi o molti campioni più piccoli contemporaneamente.

I forni a muffola moderni forniscono anche un'eccellente uniformità di temperatura e isolano i materiali da eventuali contaminanti degli elementi riscaldanti, rendendoli un cavallo di battaglia affidabile per il trattamento termico generale e la calcinazione.

Il Punto di Forza del Forno a Tubo: Purezza

Un forno a tubo utilizza una camera cilindrica stretta. Il suo piccolo volume interno lo rende eccezionalmente facile da spurgare dall'aria ambiente e creare un ambiente gassoso controllato e ad alta purezza.

Questa precisione è fondamentale per i processi in cui qualsiasi esposizione all'ossigeno o ad altri contaminanti atmosferici rovinerebbe il campione.

Il Compromesso Inerente

Il problema è che ogni design eccelle dove l'altro fallisce. L'ampia camera di un forno a muffola è difficile da spurgare dall'aria, rendendo quasi impossibile un vero controllo atmosferico.

Al contrario, il piccolo diametro di un forno a tubo limita severamente la dimensione del campione e la produttività complessiva, creando un collo di bottiglia in molti flussi di lavoro.

Come i Forni a Muffola Sottovuoto Colmano il Divario

Un forno a muffola sottovuoto combina strategicamente le tecnologie per eliminare questo compromesso. Non si limita a mescolare le caratteristiche; le integra per creare un sistema fondamentalmente più capace.

Passaggio 1: Mantenere la Camera ad Alta Capacità

Il design inizia con il vantaggio del forno a muffola: una camera ampia e dimensionalmente efficiente. Ciò preserva la capacità di lavorare grandi lotti di campioni, massimizzando la produttività.

Passaggio 2: Aggiungere la Capacità di Vuoto

Questo è il primo miglioramento critico. Sigillando la camera e aggiungendo una pompa per il vuoto, il forno può rimuovere attivamente l'atmosfera ambiente. Questa evacuazione iniziale è molto più efficace del semplice riempimento di una camera standard con gas inerte.

Passaggio 3: Integrare il Controllo Preciso del Gas

Dopo che il vuoto ha creato una "tela pulita", subentrano componenti specializzati.

I Controllori di Flusso Massico (MFC) vengono utilizzati per iniettare una quantità precisa di un gas specifico (come azoto o argon) nuovamente nella camera.

I Regolatori di Contropressione (BPR) lavorano in tandem con gli MFC per mantenere una pressione positiva stabile all'interno della camera, impedendo a qualsiasi aria esterna di fuoriuscire.

Il Risultato: Elevata Produttività in un Ambiente Puro

Questa sequenza — evacuare, quindi riempire con un gas controllato — conferisce efficacemente la purezza atmosferica di un forno a tubo alla camera ad alta capacità di un forno a muffola. I laboratori possono ora lavorare più campioni in meno tempo senza compromettere il controllo ambientale.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, queste tecnologie non sono prive di una propria serie di considerazioni. L'obiettività richiede di riconoscere i loro limiti.

Costo e Complessità Aumentati

L'integrazione di pompe per il vuoto, guarnizioni, sensori, MFC e BPR rende un forno a muffola sottovuoto significativamente più costoso e complesso di un forno a muffola o a tubo standard.

Esigenze di Manutenzione

I sistemi a vuoto richiedono una manutenzione diligente. Le guarnizioni possono usurarsi, le pompe richiedono cambi d'olio e i sensori necessitano di calibrazione per garantire che il sistema funzioni secondo le specifiche. Ciò rappresenta un impegno operativo continuo.

Non un Sistema ad Alto Vuoto

È fondamentale capire che un forno a muffola sottovuoto è progettato per il controllo dell'atmosfera, non per processi ad alto vuoto. Il suo scopo è eliminare i contaminanti e creare un ambiente gassoso specifico, non mantenere il vuoto profondo necessario per determinate applicazioni di scienza dei materiali.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di investire in un forno a muffola sottovuoto dovrebbe essere guidata da una chiara comprensione del tuo obiettivo di processo primario.

- Se la tua attenzione principale è la massima produttività del campione con riscaldamento atmosferico di base: Un forno a muffola standard è la soluzione più diretta ed economicamente vantaggiosa.

- Se la tua attenzione principale è la purezza atmosferica assoluta su alcuni campioni piccoli: Un forno a tubo tradizionale rimane una scelta eccellente e semplice per il suo controllo preciso.

- Se la tua attenzione principale è l'elaborazione ad alta produttività in un'atmosfera gassosa inerte o reattiva controllata: Un forno a muffola sottovuoto è la tecnologia ideale, giustificando il suo investimento attraverso efficienza e capacità superiori.

Comprendendo questo approccio ibrido, puoi selezionare attrezzature che si allineano direttamente con i tuoi obiettivi di processo ed evitare compromessi inutili.

Tabella Riassuntiva:

| Caratteristica | Forno a Muffola Sottovuoto | Forno a Muffola | Forno a Tubo |

|---|---|---|---|

| Capacità della Camera | Grande | Grande | Piccola |

| Controllo Atmosferico | Alto (tramite sistemi di vuoto e gas) | Basso (aria di base) | Alto (facile da spurgare) |

| Ideale per | Elevata produttività con purezza | Elevata produttività in aria | Campioni piccoli con purezza |

| Costo e Complessità | Alto | Basso | Moderato |

Migliora l'efficienza del tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature su misura come forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per l'elaborazione ad alta produttività e pura. Non scendere a compromessi: contattaci oggi per discutere come possiamo migliorare il tuo flusso di lavoro e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati