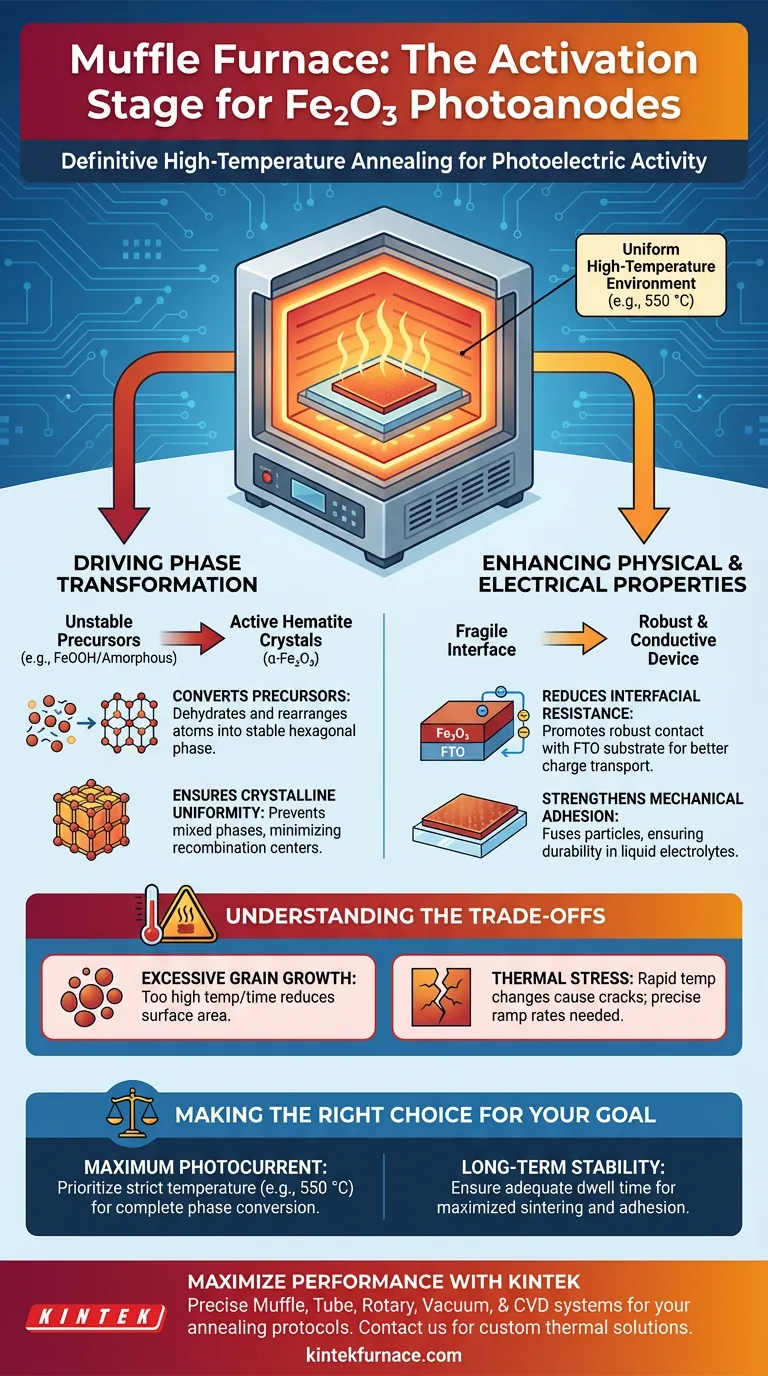

La fornace a muffola funge da stadio di attivazione definitivo per gli fotoanodi di Fe$_2$O$_3$. Nel post-trattamento di campioni cresciuti idrotermicamente, svolge due funzioni critiche: la conversione di precursori instabili in cristalli di ematite fotoelettricamente attivi e la fusione fisica del materiale al substrato. Senza questa precisa ricottura ad alta temperatura, lo fotoanodo mancherebbe della necessaria struttura cristallina e connettività elettrica per funzionare.

Concetto chiave La fornace a muffola fornisce un ambiente uniforme ad alta temperatura (tipicamente 550 °C) essenziale per la ricottura in aria. Questo processo guida la trasformazione di fase del ferro amorfo specificamente in ematite in fase esagonale ($\alpha$-Fe$_2$O$_3$), riducendo al contempo al minimo la resistenza interfacciale per garantire un trasporto di carica efficiente.

Guida alla trasformazione di fase

Il ruolo chimico primario della fornace a muffola è alterare la struttura fondamentale del materiale.

Conversione dei precursori in materiale attivo

La crescita idrotermica spesso lascia il materiale in uno stato amorfo o intermedio (come FeOOH). La fornace a muffola fornisce l'energia termica necessaria per disidratare questi precursori e riarrangiare gli atomi nella stabile ematite in fase esagonale ($\alpha$-Fe$_2$O$_3$). Questa specifica fase cristallina è necessaria affinché il materiale esibisca fotoattività.

Garantire l'uniformità cristallina

La coerenza è fondamentale per le prestazioni dei semiconduttori. La fornace crea un campo termico uniforme, garantendo che il processo di cristallizzazione avvenga uniformemente su tutto il campione. Ciò impedisce la formazione di fasi miste che potrebbero agire come centri di ricombinazione e ridurre l'efficienza.

Miglioramento delle proprietà fisiche ed elettriche

Oltre ai cambiamenti chimici, il trattamento termico migliora significativamente l'interfaccia fisica del dispositivo.

Riduzione della resistenza interfacciale

La fornace promuove la formazione di un robusto contatto elettrico tra lo strato di Fe$_2$O$_3$ fotoattivo e il substrato di ossido di stagno drogato con fluoro (FTO). Questa sinterizzazione ad alta temperatura riduce la barriera al flusso di elettroni, facilitando una migliore estrazione di carica.

Rafforzamento dell'adesione meccanica

I film non ricotti sono spesso fragili e inclini alla delaminazione. Il trattamento termico fonde le nanoparticelle in una rete coesa e le lega saldamente al vetro conduttivo. Ciò garantisce la durabilità meccanica richiesta affinché il dispositivo funzioni in elettroliti liquidi.

Comprendere i compromessi

Sebbene necessaria, l'uso di una fornace a muffola comporta variabili precise che possono influire negativamente sul campione se gestite in modo errato.

Il rischio di un'eccessiva crescita dei grani

Il controllo della temperatura non riguarda solo il raggiungimento di un obiettivo; riguarda i limiti. Se la temperatura è troppo alta o mantenuta troppo a lungo, le nanoparticelle possono fondersi eccessivamente, portando a una ridotta area superficiale e a una minore attività catalitica.

Stress termico e danni strutturali

Le rapide fluttuazioni di temperatura possono causare crepe nel film o nel substrato. Vengono spesso impiegati precisi tassi di rampa (ad esempio, 10 °C/min) per prevenire shock termici, garantendo che la morfologia delle nanostrutture rimanga intatta durante la transizione.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici del tuo trattamento in fornace a muffola dovrebbero essere ottimizzati in base alla tua metrica di prestazione primaria.

- Se la tua attenzione principale è la fotocorrente massima: Dai priorità a un rigoroso protocollo di temperatura (spesso intorno ai 550 °C) per garantire la completa conversione nella fase $\alpha$-Fe$_2$O$_3$ senza indurre un'eccessiva crescita dei grani.

- Se la tua attenzione principale è la stabilità a lungo termine: Assicurati un tempo di permanenza adeguato per massimizzare l'effetto di sinterizzazione, rafforzando l'adesione tra lo strato di ematite e il substrato FTO.

Padroneggiare il profilo di ricottura è fondamentale quanto la sintesi stessa; trasforma un rivestimento chimico grezzo in un dispositivo semiconduttore funzionale.

Tabella riassuntiva:

| Funzione del processo | Impatto sugli fotoanodi di Fe2O3 | Beneficio chiave delle prestazioni |

|---|---|---|

| Trasformazione di fase | Converte FeOOH/ferro amorfo in $\alpha$-Fe$_2$O$_3$ | Abilita la fotoattività e la cristallinità |

| Sinterizzazione termica | Riduce la resistenza interfacciale con il substrato FTO | Migliora il trasporto e l'estrazione di carica |

| Riscaldamento uniforme | Garantisce una crescita cristallina costante sul campione | Minimizza i centri di ricombinazione |

| Fusione meccanica | Lega saldamente le nanoparticelle al vetro conduttivo | Migliora la durata in elettroliti liquidi |

Massimizza le prestazioni del tuo materiale con KINTEK

Il controllo preciso della temperatura fa la differenza tra un rivestimento amorfo e un semiconduttore ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD di alta precisione, tutti personalizzabili per i tuoi protocolli di ricottura specifici.

Sia che tu stia ottimizzando la trasformazione di fase dell'ematite o scalando la ricerca di laboratorio, i nostri forni ad alta temperatura avanzati forniscono l'uniformità e la precisione di rampa di cui i tuoi materiali hanno bisogno. Contatta i nostri specialisti oggi stesso per trovare la tua soluzione termica personalizzata.

Guida Visiva

Riferimenti

- S-Doped FeOOH Layers as Efficient Hole Transport Channels for the Enhanced Photoelectrochemical Performance of Fe2O3. DOI: 10.3390/nano15100767

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo primario di una muffola nella calcinazione del catalizzatore DPC/RuPt? Raggiungere una precisione di 800 °C

- Come funziona un forno a muffola? Una guida al trattamento termico preciso e uniforme

- Perché è necessaria una fornace industriale ad alta temperatura per l'attivazione chimica? Ottenere una precisione di 700°C per il carbonio

- Quale ruolo svolge un forno a muffola da laboratorio ad alta temperatura nella sintesi di elettroliti solidi drogati con indio LLZO ottimizzati?

- Quali sono i potenziali pericoli associati ai forni da banco? Guida essenziale alla sicurezza per gli utenti di laboratorio

- Come viene utilizzato un forno a muffola di laboratorio ad alta temperatura nella sintesi di g-C3N4? Ottimizza la tua policondensazione termica

- Come contribuisce un forno a muffola al trattamento termico del CRP? Sblocca un'elevata reattività nella polvere riciclata

- Quali sono i requisiti ambientali per il funzionamento di un forno a muffola? Garantisci sicurezza e precisione nel tuo laboratorio