Il controllo preciso della temperatura nei forni a crogiolo è un vantaggio operativo critico che si traduce direttamente in prodotti di qualità superiore e in una riduzione degli sprechi di materiale. Assicura che i materiali non siano solo fusi, ma siano processati in condizioni termiche esatte, il che è essenziale per ottenere proprietà metallurgiche specifiche e ripetibili nel prodotto finale.

Il valore fondamentale del controllo della temperatura si estende ben oltre il semplice raggiungimento di un punto di fusione. È lo strumento principale per dettare le caratteristiche finali di un materiale, garantendo la consistenza e prevenendo difetti costosi che derivano dall'instabilità termica.

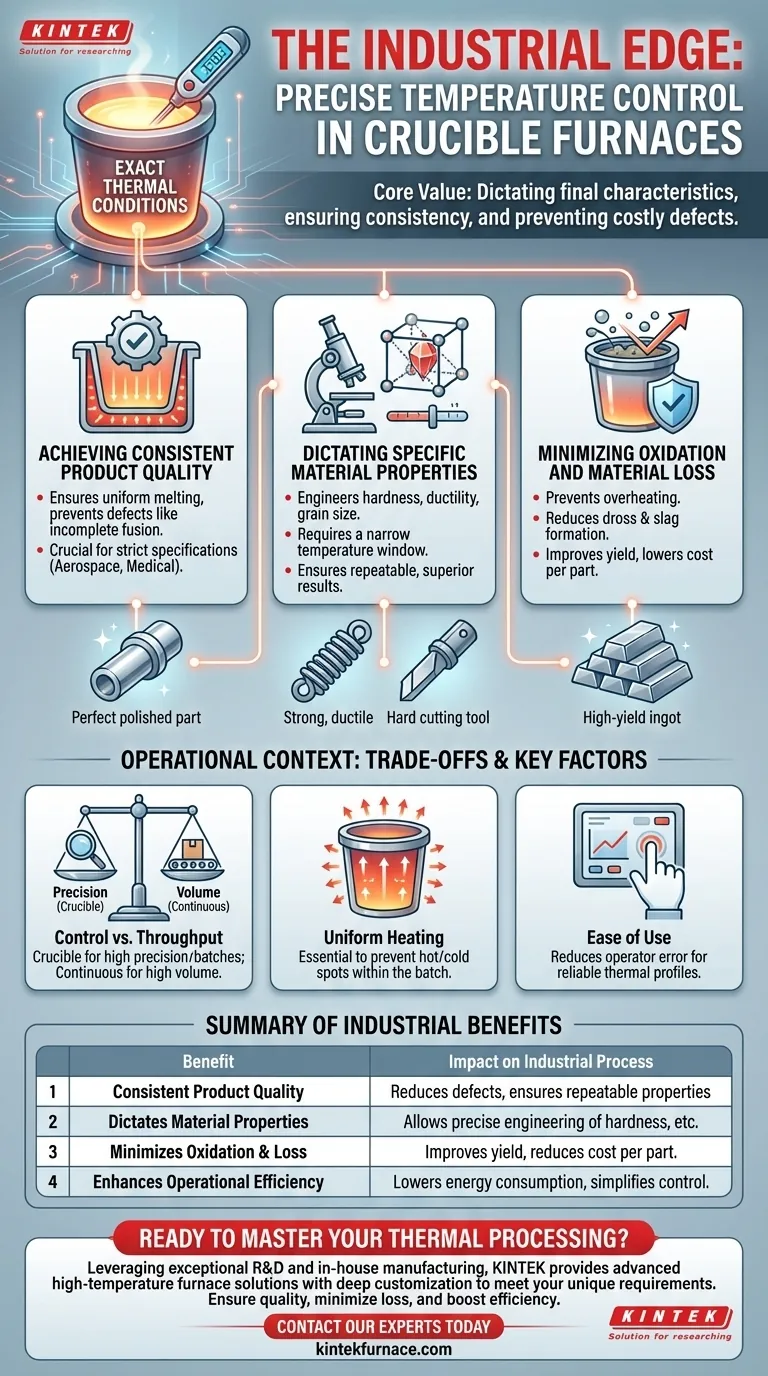

Perché la temperatura precisa è importante

La capacità di gestire accuratamente il calore è la differenza tra la fusione di base e la lavorazione avanzata dei materiali. Influisce su ogni fase dell'operazione, dal consumo energetico all'integrità strutturale del pezzo fuso finale.

Raggiungere una qualità del prodotto costante

Il vantaggio più significativo è l'impatto diretto sulla qualità. Un riscaldamento inconsistente porta a risultati inconsistenti, creando difetti e compromettendo le prestazioni previste del materiale.

Il controllo preciso assicura che l'intera massa fusa raggiunga e mantenga una temperatura uniforme, prevenendo problemi come fusione incompleta, segregazione di leghe o la formazione di microstrutture indesiderate.

Questa consistenza è cruciale per le industrie in cui le parti devono soddisfare specifiche rigorose, come l'aerospaziale, il medico o la produzione automobilistica.

Dettare proprietà specifiche del materiale

La temperatura è una leva per l'ingegneria di specifici risultati del materiale. La temperatura esatta a cui un metallo viene mantenuto e la velocità con cui si raffredda determinano proprietà come durezza, duttilità e dimensione del grano.

Per molte leghe, è necessaria una stretta finestra di temperatura per ottenere la fase e la struttura desiderate. Deviare anche leggermente può portare a un materiale completamente diverso e spesso inferiore.

I forni a crogiolo con controlli avanzati consentono agli operatori di produrre in modo affidabile materiali con queste esatte caratteristiche, lotto dopo lotto.

Minimizzare l'ossidazione e la perdita di materiale

Il surriscaldamento è un problema comune e costoso. Quando un metallo fuso viene riscaldato significativamente al di sopra della sua temperatura di liquidus, il tasso di ossidazione aumenta drasticamente.

Questa ossidazione si traduce nella formazione di scorie e loppe, il che rappresenta una perdita diretta di metallo prezioso e può introdurre impurità nella massa fusa.

Mantenendo la temperatura appena al di sopra del punto richiesto, un controllo preciso minimizza queste perdite per ossidazione, migliorando la resa e riducendo il costo per pezzo.

Comprendere il contesto operativo

Sebbene il controllo della temperatura sia una caratteristica distintiva, è importante comprenderlo nel contesto di altri fattori operativi e compromessi.

Controllo vs. produttività

I forni a crogiolo eccellono nel fornire un controllo preciso della temperatura per lotti di piccole e medie dimensioni. Questo li rende ideali per applicazioni che richiedono alta precisione o frequenti cambi di lega.

Tuttavia, per la produzione di massa di un singolo materiale, un forno continuo potrebbe essere scelto per la sua maggiore produttività, anche se offre un controllo leggermente meno granulare sui singoli lotti. La scelta dipende se la precisione o il volume è il fattore trainante primario.

Il ruolo del riscaldamento uniforme

La misurazione accurata della temperatura è solo metà della battaglia. Il forno deve anche fornire un riscaldamento uniforme per garantire che non ci siano punti caldi o freddi all'interno del crogiolo.

I moderni forni a crogiolo sono progettati per distribuire il calore in modo uniforme, assicurando che l'intero volume di materiale fuso sia alla stessa temperatura. Ciò previene le incongruenze all'interno di un singolo lotto.

Il collegamento alla facilità d'uso

I riferimenti evidenziano che i forni a crogiolo sono spesso facili da usare. Questa semplicità supporta direttamente l'accuratezza della temperatura.

Un sistema di controllo intuitivo riduce il rischio di errori dell'operatore, garantendo che i profili termici corretti siano programmati ed eseguiti in modo affidabile. Ciò minimizza le variabili e contribuisce a un processo più stabile e prevedibile.

Fare la scelta giusta per il tuo obiettivo

Per applicare questa conoscenza, considera come il controllo della temperatura si allinea con il tuo obiettivo industriale primario.

- Se il tuo obiettivo principale sono leghe di alto valore o R&S: La precisione non negoziabile di un forno a crogiolo protegge il tuo investimento prevenendo la perdita di materiale e garantendo risultati ripetibili e accurati.

- Se il tuo obiettivo principale è una qualità di produzione costante: Il controllo diretto della temperatura è il tuo miglior strumento per ridurre i tassi di scarto e garantire che ogni componente soddisfi le specifiche di prestazione richieste.

- Se il tuo obiettivo principale è l'efficienza operativa: La gestione esatta della temperatura minimizza lo spreco di energia dovuto al surriscaldamento e migliora la tua resa riducendo la perdita di materiale per ossidazione.

In definitiva, padroneggiare il controllo della temperatura trasforma la fusione da un semplice cambiamento di fase in un processo ingegneristico prevedibile e altamente raffinato.

Tabella riassuntiva:

| Beneficio | Impatto sul processo industriale |

|---|---|

| Qualità del prodotto costante | Riduce i difetti e garantisce proprietà metallurgiche ripetibili. |

| Ditta le proprietà del materiale | Consente l'ingegneria precisa di durezza, duttilità e dimensione del grano. |

| Minimizza l'ossidazione e la perdita | Migliora la resa e riduce il costo per pezzo prevenendo il surriscaldamento. |

| Migliora l'efficienza operativa | Riduce il consumo energetico e semplifica il controllo del processo. |

Pronto a padroneggiare la tua lavorazione termica?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori e fonderie soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a crogiolo, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di lavorazione termica. Assicura una qualità del prodotto superiore, minimizza la perdita di materiale e aumenta la tua efficienza operativa.

Contatta i nostri esperti oggi per discutere come un forno KINTEK può trasformare il tuo processo industriale.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo