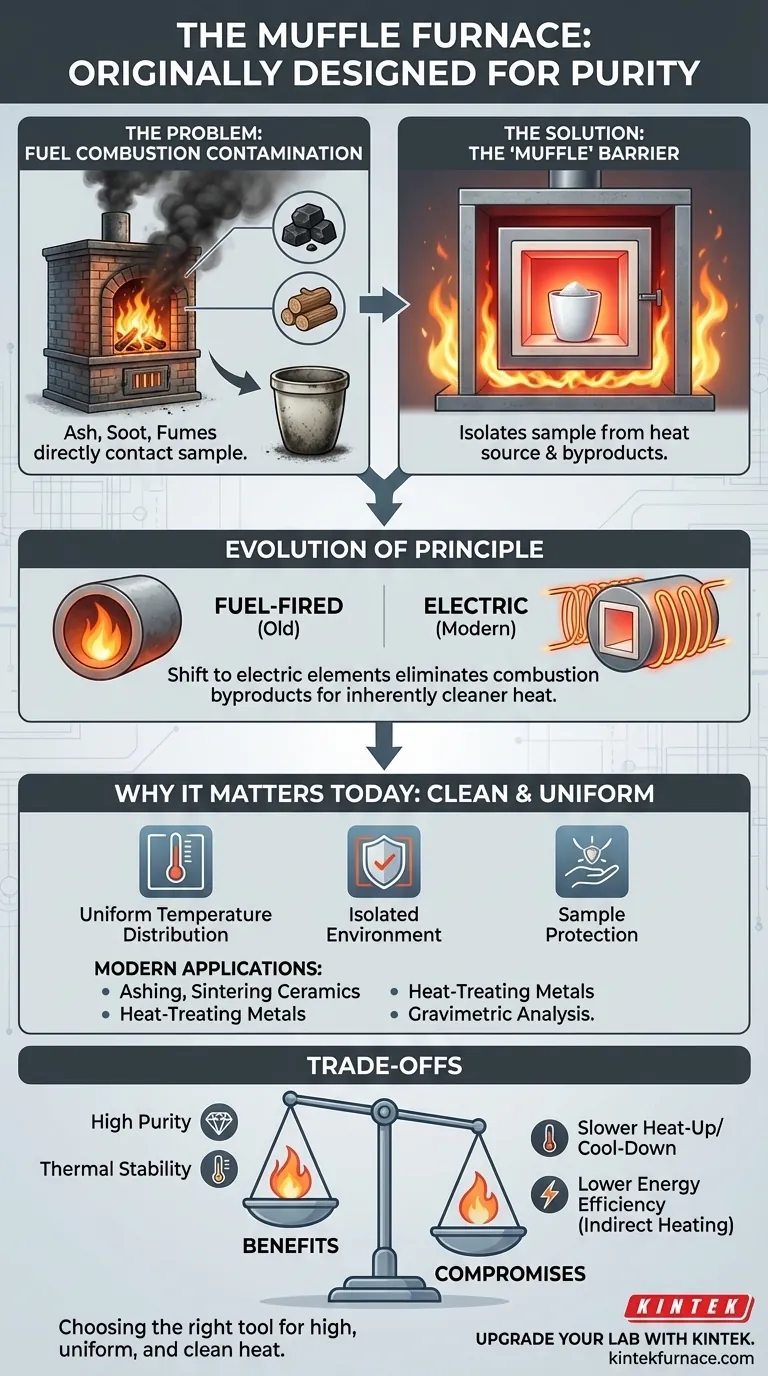

Alla base, la fornace a muffola fu inventata per risolvere un singolo, critico problema: isolare un campione dai sottoprodotti del combustibile stesso utilizzato per riscaldarlo. Nelle prime applicazioni ad alta temperatura che si basavano sulla combustione di carbone o altri combustibili, il campione in lavorazione era a costante rischio di essere contaminato da ceneri, fuliggine e fumi chimici. La fornace a muffola fu progettata per creare una barriera protettiva, garantendo la purezza del materiale al suo interno.

La caratteristica distintiva di una fornace a muffola non è solo la sua capacità di generare alte temperature, ma di fornire calore pulito. Il suo design si basa sul principio fondamentale di creare una barriera fisica—la "muffola"—che separa la camera di processo dalla fonte di calore diretta e da qualsiasi contaminante che produce.

Il Problema Originale: Contaminazione da Combustione

Per comprendere la fornace a muffola, devi prima comprendere le sfide del lavoro storico ad alta temperatura. L'obiettivo era raggiungere un calore intenso, ma i metodi erano intrinsecamente "sporchi".

La Sfida delle Prime Fonti di Calore

Le prime fornaci industriali e di laboratorio generavano calore bruciando materiali come carbone, coke o legna. Questo processo di combustione era efficace nel creare alte temperature ma era anche incontrollato e disordinato.

Contaminanti: Ceneri, Fuliggine e Fumi

I sottoprodotti diretti della combustione erano un problema significativo. Particelle di cenere, carbonio incombusto (fuliggine) e vari fumi gassosi sarebbero inevitabilmente entrati in contatto con qualsiasi materiale posto direttamente all'interno della fornace, alterandone la composizione chimica e la purezza.

La 'Muffola' come Soluzione

La soluzione fu costruire una fornace con una camera interna, o "muffola", realizzata con un materiale refrattario in grado di resistere a temperature estreme. Il combustibile veniva bruciato all'esterno di questa camera, riscaldando le pareti della muffola. Il calore si irradiava poi nella camera, riscaldando il campione senza alcun contatto diretto con la fiamma o i suoi gas di scarico.

Come il Principio si è Evoluto con la Tecnologia

Sebbene il problema originale fosse la contaminazione da combustione, il principio fondamentale dell'isolamento rimane rilevante anche nelle fornaci moderne e tecnologicamente avanzate.

Il Passaggio al Riscaldamento Elettrico

La maggior parte delle fornaci a muffola contemporanee utilizza elementi riscaldanti a resistenza elettrica. Queste bobine sono avvolte attorno all'esterno della camera a muffola, eliminando i sottoprodotti della combustione dei modelli più vecchi alimentati a combustibile. Questo rende le fornaci moderne intrinsecamente più pulite.

Perché la Muffola è Ancora Importante

Anche con una fonte di calore elettrica pulita, la camera a muffola è fondamentale. Fornisce un ambiente chiuso e strettamente controllato che garantisce una distribuzione uniforme della temperatura attorno al campione. Isola inoltre il campione da qualsiasi potenziale contaminante nell'atmosfera del laboratorio circostante e protegge gli elementi riscaldanti elettrici da eventuali fumi o gas prodotti dal campione stesso.

Applicazioni Moderne ad Alta Temperatura

Questa combinazione di calore elevato, uniforme e pulito rende la fornace a muffola essenziale per molti processi odierni. Le applicazioni comuni includono la calcinazione di materiali organici, la sinterizzazione di ceramiche, il trattamento termico di metalli e l'esecuzione di analisi gravimetriche dove l'integrità del campione è fondamentale.

Comprendere i Compromessi

Il design della fornace a muffola è altamente specializzato, il che comporta specifici compromessi operativi che è importante riconoscere.

Un Focus sul Calore Elevato e Continuo

Queste fornaci sono progettate per applicazioni ad alta temperatura, tipicamente operando da diverse centinaia a ben oltre 1000°C. Non sono efficienti o adatte per processi a bassa temperatura o a ciclo rapido.

Il Riscaldamento Indiretto Comporta una Risposta Più Lenta

Poiché il calore deve prima saturare la camera a muffola prima di irradiare al campione, queste fornaci hanno generalmente tempi di riscaldamento e raffreddamento più lenti rispetto ai metodi di riscaldamento diretto. Ciò fornisce un'eccellente stabilità termica ma non è l'ideale per processi che richiedono rapidi cambiamenti di temperatura.

Considerazioni sull'Efficienza Energetica

La natura indiretta del riscaldamento può essere meno efficiente dal punto di vista energetico rispetto all'impatto diretto della fiamma o ad altri metodi. Il calore viene perso nel processo di saturazione dei materiali isolanti e della muffola, un compromesso necessario per raggiungere l'obiettivo primario di purezza del processo.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere il principio fondante della fornace a muffola—la protezione dalla contaminazione—chiarisce il suo ruolo e ti aiuta a scegliere lo strumento giusto per le tue esigenze di lavorazione termica.

- Se il tuo obiettivo principale è la purezza del campione e l'evitare la contaminazione: La fornace a muffola è lo standard definitivo, poiché il suo intero design si basa sul principio di isolamento.

- Se il tuo processo prevede la calcinazione, la sinterizzazione o il trattamento termico di materiali sensibili: Una moderna fornace a muffola elettrica fornisce la combinazione necessaria di calore elevato, uniforme e pulito richiesta per risultati ripetibili.

- Se la tua priorità è il riscaldamento rapido e la massima efficienza energetica: Una fornace a riscaldamento diretto potrebbe essere più adatta, ma solo se la potenziale contaminazione dalla fonte di calore non è un problema per il tuo materiale.

Comprenderne l'origine nella purezza rivela il suo scopo fondamentale in qualsiasi laboratorio o ambiente industriale moderno.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Scopo Iniziale | Isolare i campioni dai sottoprodotti della combustione come ceneri e fuliggine per mantenere la purezza. |

| Principio Fondamentale | Utilizza una barriera fisica (muffola) per separare la fonte di riscaldamento dalla camera di processo. |

| Evoluzione | Passaggio dal riscaldamento a combustibile a quello elettrico per un funzionamento più pulito e un migliore controllo. |

| Applicazioni Moderne | Calcinazione, sinterizzazione di ceramiche, trattamento termico di metalli e analisi gravimetrica. |

| Compromessi | Risposta al calore più lenta e minore efficienza energetica a causa del design a riscaldamento indiretto. |

Aggiorna il tuo laboratorio con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo fornaci a muffola, a tubo, rotanti, a vuoto, ad atmosfera e sistemi CVD/PECVD su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per applicazioni come la calcinazione e la sinterizzazione. Contattaci oggi per discutere come possiamo migliorare la purezza e l'efficienza dei tuoi campioni!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega

- Quale ruolo gioca una fornace a muffola nella sintesi di g-C3N4? Padronanza della policondensazione termica per semiconduttori

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura

- Perché viene utilizzato un forno a muffola per determinare il contenuto di ceneri del biochar? Padroneggia l'analisi della purezza del tuo materiale