Una muffola funge da strumento primario per la decomposizione termica (incenerimento e calcinazione) durante la preparazione del campione. Nel contesto dell'estrazione del cobalto, il suo ruolo specifico è quello di eliminare le interferenze organiche e scomporre le matrici complesse nei campioni di suolo e vegetali, rendendo il cobalto chimicamente accessibile per l'analisi.

(Nota: sebbene le muffole siano comunemente utilizzate per il trattamento termico dei metalli, il riferimento principale per questo specifico processo di estrazione del cobalto specifica campioni vegetali piuttosto che acciaio. I dettagli seguenti riflettono questo materiale sorgente.)

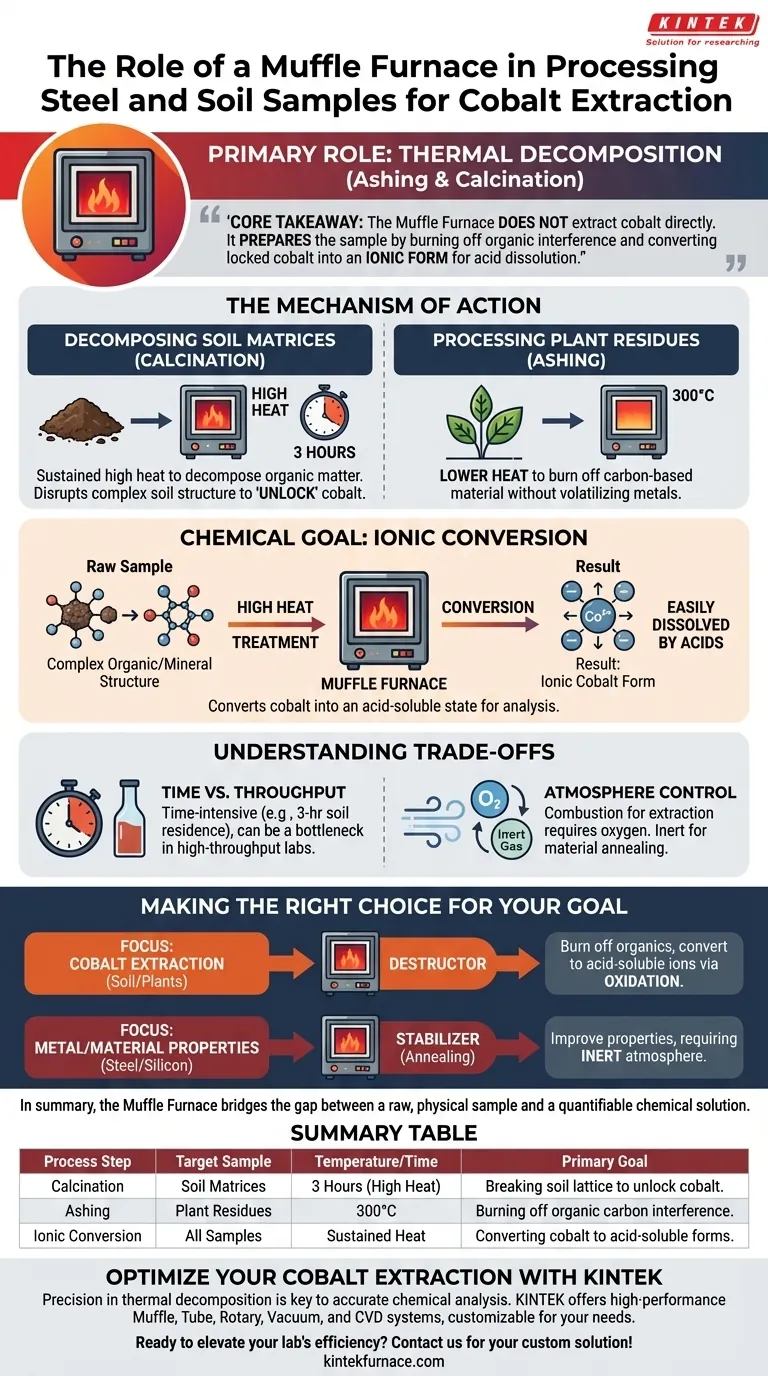

Il concetto chiave La muffola non estrae direttamente il cobalto; piuttosto, prepara il campione per l'estrazione. Sottoponendo i campioni a un calore elevato controllato, brucia il "rumore" organico e converte il cobalto bloccato in una forma ionica, permettendo agli acidi di scioglierlo facilmente per una misurazione accurata.

Il meccanismo d'azione: incenerimento e calcinazione

La muffola agisce come un inceneritore di alta precisione. Il suo obiettivo è quello di rimuovere la struttura fisica del campione, sia biologica che geologica, per isolare gli elementi chimici al suo interno.

Decomposizione delle matrici di suolo

Per i campioni di suolo, la muffola fornisce un ambiente a temperatura elevata e sostenuta richiesto per la calcinazione.

Il processo prevede tipicamente il mantenimento di un calore elevato per 3 ore. Questa durata garantisce la completa decomposizione della materia organica presente nel suolo.

Più importante ancora, questo calore distrugge la complessa matrice strutturale del suolo. Questo shock termico è necessario per "sbloccare" il cobalto dal reticolo fisico del suolo.

Lavorazione dei residui vegetali

Quando si tratta di campioni di origine vegetale (spesso analizzati insieme al suolo negli studi ambientali), la muffola esegue l'incenerimento.

La muffola è impostata a 300°C per incenerire i residui secchi. Questa temperatura più bassa (rispetto ad alcuni trattamenti industriali) è sufficiente per bruciare il materiale vegetale a base di carbonio senza volatilizzare i metalli target.

L'obiettivo chimico: conversione ionica

L'obiettivo finale di questi processi termici è la conversione chimica.

I campioni grezzi contengono spesso cobalto legato in complesse strutture organiche o minerali che gli acidi liquidi non possono penetrare.

Il trattamento termico converte questo cobalto in una forma ionica. Una volta in questo stato, il cobalto può essere facilmente disciolto dagli acidi nei passaggi successivi, rendendolo pronto per l'analisi spettrale o l'estrazione.

Comprensione dei compromessi

Sebbene le muffole siano essenziali per l'accuratezza, introducono variabili specifiche che devono essere gestite.

Tempo vs. Produttività

Il processo richiede molto tempo. Con i campioni di suolo che richiedono un tempo di permanenza di 3 ore, la muffola può diventare un collo di bottiglia nei laboratori ad alta produttività.

Controllo dell'atmosfera

Come notato in applicazioni industriali più ampie, le muffole utilizzano spesso atmosfere controllate (come gas inerte o ambienti privi di ossigeno).

Tuttavia, per l'incenerimento e la calcinazione, la presenza di ossigeno è spesso richiesta per facilitare la combustione. Gli operatori devono garantire che l'atmosfera specifica corrisponda all'obiettivo: combustione per l'estrazione vs. prevenzione dell'ossidazione per il ricottura dei materiali.

Fare la scelta giusta per il tuo obiettivo

A seconda delle tue specifiche esigenze analitiche o di processo, il ruolo della muffola cambia.

- Se il tuo obiettivo principale è l'estrazione del cobalto (suolo/piante): stai utilizzando la muffola come distruttore per bruciare gli organici e convertire i metalli in ioni solubili in acido utilizzando l'ossidazione.

- Se il tuo obiettivo principale sono le proprietà dei metalli/materiali (acciaio/silicio): stai utilizzando la muffola come stabilizzatore (ricottura) per migliorare la cristallinità e la conduttività, spesso richiedendo un'atmosfera inerte (priva di ossigeno) per prevenire danni.

In sintesi, la muffola colma il divario tra un campione fisico grezzo e una soluzione chimica quantificabile.

Tabella riassuntiva:

| Passaggio del processo | Campione target | Temperatura / Tempo | Obiettivo primario |

|---|---|---|---|

| Calcinazione | Matrici di suolo | 3 ore (calore elevato) | Rottura del reticolo del suolo per sbloccare il cobalto |

| Incenerimento | Residui vegetali | 300°C | Bruciare le interferenze di carbonio organico |

| Conversione ionica | Tutti i campioni | Calore sostenuto | Conversione del cobalto in forme solubili in acido |

Ottimizza la tua estrazione di cobalto con KINTEK

La precisione nella decomposizione termica è la chiave per un'analisi chimica accurata. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativa, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di forni ad alta temperatura per laboratori o industrie. Sia che tu stia eseguendo incenerimenti critici per campioni di suolo o trattamenti termici complessi per l'acciaio, le nostre attrezzature garantiscono la stabilità termica e il controllo atmosferico di cui hai bisogno.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Kerim A. Kuliyev, Naiba N Efendiyeva. Spectroscopic Study of Complex Formation of Cobalt (Ii) with 2,6-Mercapto-4-Sec-Butylphenol and Heterocyclic Amines. DOI: 10.64030/3065-906x.02.01.04

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché la capacità di controllo della temperatura di una fornace muffola è fondamentale durante la preparazione di Ba2M0.4Bi1.6O6?

- Quali precauzioni dovrebbero essere adottate con il termostato prima di un esperimento? Garantire accuratezza e sicurezza nel tuo laboratorio

- Quali condizioni fornisce un forno a muffola per le leghe Ti–Mo–Fe? Sblocca la massima duttilità del materiale

- Quali sono le caratteristiche di progettazione consolidate di un forno a scatola? Una guida al riscaldamento versatile e per impieghi gravosi

- Quali intervalli di temperatura possono raggiungere i diversi tipi di muffole? Trova la soluzione perfetta per il tuo laboratorio

- Cos'è una fornace a muffola e qual è il suo scopo principale? Scopri il riscaldamento di precisione per risultati puri

- Come un forno a scatola ad alta temperatura da laboratorio facilita il trattamento di soluzione delle leghe Al-Cu-Mn?

- In che modo una fornace a muffola contribuisce all'efficienza energetica? Ottenere risparmi sui costi e riscaldamento preciso