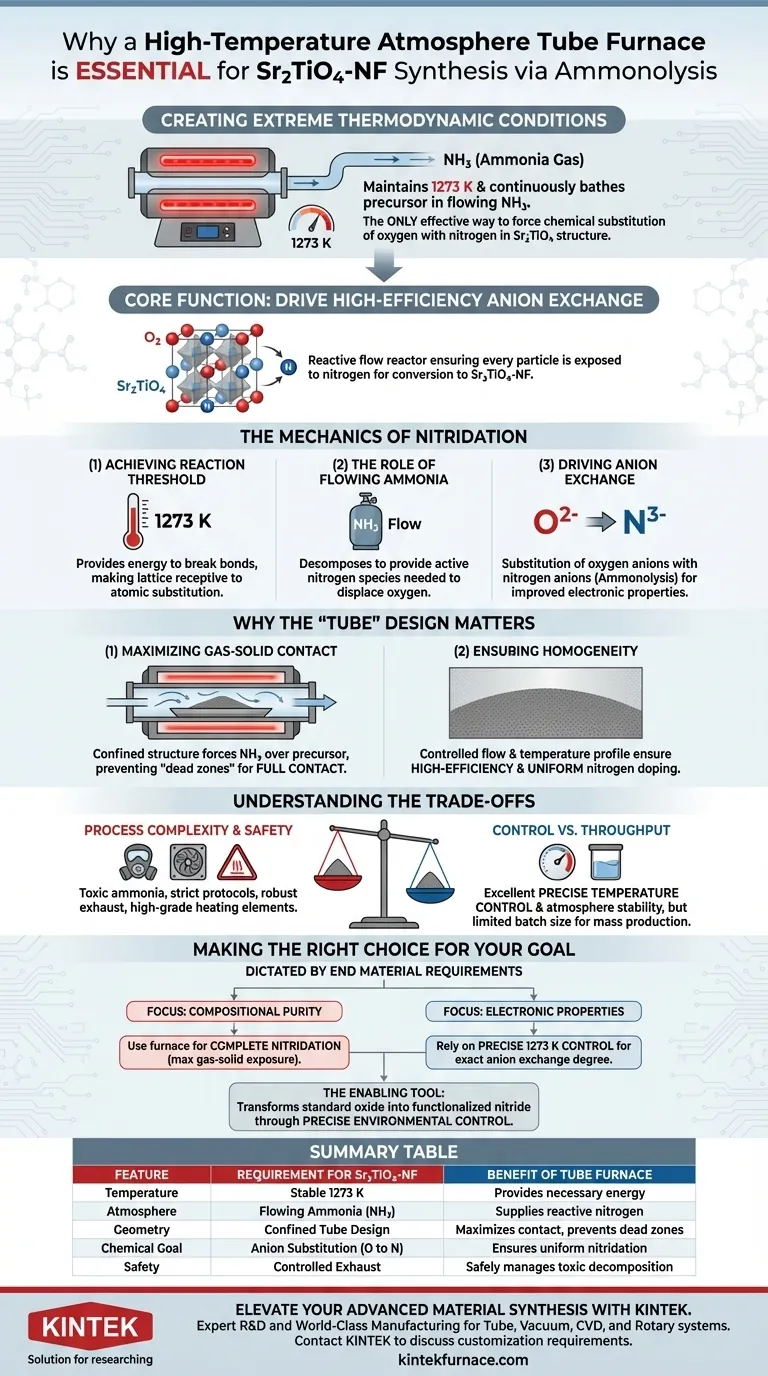

È necessario un forno tubolare ad alta temperatura in atmosfera controllata per creare le condizioni termodinamiche estreme necessarie per l'ammonolisi. Nello specifico, mantiene una temperatura precisa di 1273 K garantendo che la polvere precursore sia continuamente immersa in un flusso di gas ammoniaca (NH3). Questa combinazione di calore elevato e atmosfera controllata è l'unico modo efficace per forzare la sostituzione chimica degli anioni ossigeno con anioni azoto nella struttura Sr2TiO4.

La funzione principale di questa apparecchiatura è guidare lo scambio anionico ad alta efficienza. Il forno non si limita a riscaldare il materiale; crea un reattore a flusso reattivo che assicura che ogni particella del precursore sia esposta all'azoto, facilitando la conversione di Sr2TiO4 in Sr2TiO4-NF drogato con azoto.

La Meccanica della Nitrurazione

Raggiungere la Soglia di Reazione

La sintesi di Sr2TiO4-NF richiede la rottura di forti legami chimici per modificare il reticolo cristallino.

Il forno tubolare fornisce l'energia necessaria mantenendo un ambiente stabile a 1273 K. A questa temperatura, il reticolo diventa recettivo alla sostituzione atomica, consentendo la modifica della struttura elettronica del materiale.

Il Ruolo dell'Ammoniaca in Flusso

Il solo calore non è sufficiente; è necessaria una fonte di azoto reattivo.

Il forno facilita l'introduzione del flusso di gas ammoniaca (NH3). Mentre l'ammoniaca si decompone ad alte temperature, fornisce le specie di azoto attive necessarie per spostare gli atomi di ossigeno all'interno del materiale.

Guidare lo Scambio Anionico

L'obiettivo chimico primario è la sostituzione.

In questo ambiente, gli anioni ossigeno ($O^{2-}$) nel precursore vengono sostituiti da anioni azoto ($N^{3-}$). Questo processo, noto come ammonolisi, è fondamentale per ottenere le specifiche proprietà elettroniche di Sr2TiO4-NF, come una migliore conduttività o attività catalitica.

Perché il Design "Tubolare" è Importante

Massimizzare il Contatto Gas-Solido

La geometria fisica del forno è importante quanto la temperatura.

La struttura confinata del tubo costringe il gas ammoniaca a fluire direttamente sopra e attraverso la polvere precursore. Ciò garantisce un contatto completo tra il gas e il solido, prevenendo "zone morte" in cui la reazione potrebbe non avvenire.

Garantire l'Omogeneità

L'uniformità è fondamentale per i materiali funzionali.

Controllando la portata e il profilo di temperatura all'interno del tubo, il sistema garantisce che il drogaggio con azoto sia ad alta efficienza e uniforme in tutto il campione. Ciò impedisce la formazione di una miscela eterogenea in cui alcune parti della polvere sono nitrurate e altre rimangono ossidi puri.

Comprendere i Compromessi

Complessità del Processo e Sicurezza

Sebbene efficace, l'uso di un forno tubolare con ammoniaca comporta rischi significativi nella manipolazione.

L'ammoniaca è tossica e reattiva, richiedendo rigorosi protocolli di sicurezza e robusti sistemi di scarico. Inoltre, operare a 1273 K sottopone l'apparecchiatura a un'enorme sollecitazione termica, richiedendo elementi riscaldanti di alta qualità e isolamento termico.

Controllo vs. Produttività

I forni tubolari offrono precisione ma spesso mancano di volume.

Sono eccellenti per ottenere il controllo preciso della temperatura e la stabilità dell'atmosfera necessari per una sintesi di alta qualità. Tuttavia, la dimensione del lotto è spesso limitata dal diametro del tubo, rendendo la produzione di massa più impegnativa rispetto ad altri tipi di forni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'uso di un forno tubolare ad alta temperatura in atmosfera controllata è dettato dai requisiti specifici del tuo materiale finale.

- Se il tuo obiettivo principale è la Purezza Composizionale: Usa questo forno per garantire una nitrurazione completa, poiché il design del tubo massimizza l'esposizione della polvere al gas ammoniaca reattivo.

- Se il tuo obiettivo principale sono le Proprietà Elettroniche: Affidati al controllo preciso della temperatura a 1273 K per ottenere il grado esatto di scambio anionico necessario per ottimizzare la conduttività del materiale.

In definitiva, il forno tubolare è lo strumento abilitante che trasforma un ossido standard in un nitruro funzionalizzato attraverso un controllo ambientale preciso.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Sintesi di Sr2TiO4-NF | Vantaggio del Forno Tubolare |

|---|---|---|

| Temperatura | Stabile 1273 K | Fornisce l'energia necessaria per rompere i legami del reticolo |

| Atmosfera | Flusso di gas ammoniaca (NH3) | Fornisce azoto reattivo per lo scambio anionico |

| Geometria | Design Tubolare Confinato | Massimizza il contatto gas-solido e previene le zone morte |

| Obiettivo Chimico | Sostituzione Anionica (O a N) | Garantisce una nitrurazione uniforme e un'ottimizzazione elettronica |

| Sicurezza | Scarico Controllato | Gestisce in sicurezza la decomposizione tossica dell'ammoniaca ad alto calore |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La nitrurazione precisa di materiali come Sr2TiO4-NF richiede più del semplice calore; richiede la perfetta sinergia tra controllo dell'atmosfera e stabilità termica. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi specializzati Tubolari, Sottovuoto, CVD e Rotanti progettati per gestire le rigorose esigenze dell'ammonolisi e delle reazioni ad alta temperatura.

Sia che tu abbia bisogno di forni personalizzabili su scala di laboratorio o di robusti sistemi ad alta temperatura, le nostre apparecchiature garantiscono uno scambio anionico uniforme e risultati ad alta efficienza per le tue esigenze di ricerca uniche. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di personalizzazione e scopri come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Jinxing Yu, Xiaoxiang Xu. Fluorine-expedited nitridation of layered perovskite Sr2TiO4 for visible-light-driven photocatalytic overall water splitting. DOI: 10.1038/s41467-024-55748-z

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge il sistema di controllo del vuoto o dell'atmosfera durante la lavorazione delle leghe TNZT? Chiave per la purezza biocompatibile

- Qual è lo scopo dell'utilizzo di un forno di ricottura ad atmosfera riducente per Nd:SrLaGaO4? Eliminare i difetti e aumentare la produzione

- Perché è necessario un sistema di protezione con argon ad alta purezza per il CP-Ti? Proteggere la duttilità nel trattamento termico del titanio

- Qual è lo scopo del passaggio tra N2 e H2 nella ricottura dell'acciaio elettrico? Padroneggiare il controllo dell'atmosfera

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quale ruolo svolge un forno a pozzo a atmosfera nella sintesi e preparazione dei materiali? Sblocca la precisione nella creazione di materiali avanzati

- Qual è la funzione di un forno a pirolisi ad alta temperatura nella preparazione di nanoparticelle magnetiche Fe3O4/biochar?

- Perché la protezione con atmosfera di argon è fondamentale durante la selenizzazione di CoO/CoSe? Chiave per eterostrutture ad alta purezza