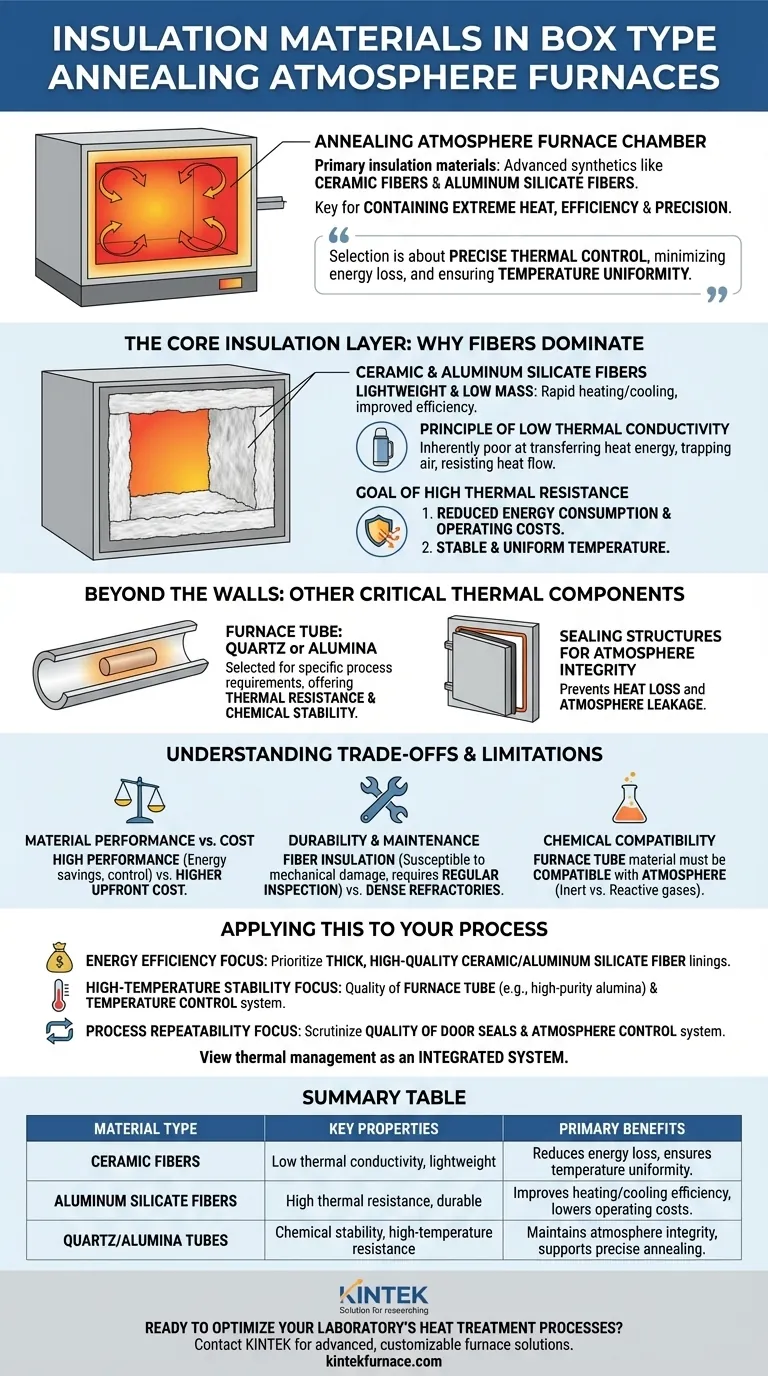

In un forno a ricottura a camera con atmosfera controllata, i materiali isolanti primari sono materiali sintetici avanzati come fibre ceramiche e fibre di silicato di alluminio. Questi materiali sono scelti specificamente per la loro eccezionale capacità di contenere calore estremo, fondamentale per l'efficienza del forno e la precisione del processo di ricottura.

La scelta dell'isolamento non riguarda solo il contenimento del calore; riguarda il raggiungimento di un controllo termico preciso. Materiali ad alte prestazioni come le fibre ceramiche sono utilizzati perché riducono al minimo la perdita di energia e garantiscono l'uniformità della temperatura richiesta per un trattamento termico efficace.

Lo Strato Isolante Principale: Perché Dominano le Fibre

Il corpo principale del forno, spesso chiamato camera del forno, richiede un isolamento in grado di resistere a temperature elevate, impedendo al calore di disperdersi nell'ambiente circostante. È qui che i materiali in fibra specializzati sono fondamentali.

Fibre Ceramiche e di Silicato di Alluminio

Le pareti interne del forno sono rivestite con materiali come fibre ceramiche e fibre di silicato di alluminio. Questi sono i cavalli di battaglia dell'isolamento dei forni moderni.

Sono leggeri e hanno una massa molto bassa, il che significa che non assorbono né immagazzinano molto calore. Ciò consente al forno di riscaldarsi e raffreddarsi più rapidamente quando necessario, migliorando l'efficienza operativa.

Il Principio della Bassa Conducibilità Termica

Queste fibre sono efficaci perché presentano una bassa conducibilità termica. Ciò significa che sono intrinsecamente scarsi nel trasferire energia termica da un punto all'altro.

Pensala come un thermos di alta qualità. Lo strato sottovuoto impedisce al calore di passare facilmente, e allo stesso modo, la struttura di queste fibre intrappola l'aria e resiste al flusso di calore, mantenendolo all'interno del forno dove dovrebbe essere.

L'Obiettivo dell'Elevata Resistenza Termica

Il risultato di una bassa conducibilità è un'elevata resistenza termica. Lo strato isolante blocca attivamente la fuoriuscita di calore, il che offre due vantaggi principali.

In primo luogo, riduce drasticamente il consumo energetico e i costi operativi. In secondo luogo, aiuta a mantenere una temperatura stabile e uniforme all'interno del forno, essenziale per risultati di ricottura coerenti e prevedibili.

Oltre le Pareti: Altri Componenti Termici Critici

Sebbene il rivestimento in fibra fornisca l'isolamento primario, altri componenti sono cruciali per la gestione termica e il mantenimento dell'integrità dell'atmosfera controllata.

Il Tubo del Forno: Quarzo o Allumina

All'interno della camera isolata principale, un tubo del forno contiene spesso il pezzo in lavorazione e l'atmosfera controllata. Il materiale per questo tubo viene selezionato in base ai requisiti specifici del processo.

Le scelte comuni includono quarzo o allumina. L'allumina, ad esempio, offre un'eccellente resistenza termica e stabilità chimica a temperature molto elevate, rendendola adatta per applicazioni impegnative.

Strutture di Tenuta per l'Integrità dell'Atmosfera

Un aspetto spesso trascurato della gestione termica è la tenuta. La porta del forno deve disporre di una struttura di tenuta affidabile per prevenire due problemi contemporaneamente: perdita di calore e perdita di atmosfera. Una tenuta inadeguata consente la fuoriuscita di calore per convezione e permette la fuoriuscita dell'atmosfera controllata (es. azoto, argon o idrogeno), compromettendo l'intero processo di ricottura.

Comprendere i Compromessi e i Limiti

La selezione dei materiali per un forno comporta un bilanciamento tra prestazioni, costi e realtà operative. Non esiste un'unica soluzione perfetta per ogni applicazione.

Prestazioni del Materiale Rispetto al Costo

L'isolamento ad alte prestazioni come la fibra ceramica offre un risparmio energetico e un controllo termico superiori. Tuttavia, questi materiali avanzati hanno tipicamente un costo iniziale più elevato rispetto ai tradizionali mattoni refrattari. La decisione dipende spesso dal bilanciamento dell'investimento iniziale rispetto ai risparmi operativi a lungo termine.

Durata e Manutenzione

Sebbene efficaci, i materiali isolanti a base di fibre possono essere più suscettibili a danni meccanici rispetto ai refrattari densi. Sono necessarie ispezioni e manutenzioni regolari, inclusa la pulizia dell'interno del forno e il controllo di eventuali degradi, per garantire prestazioni a lungo termine.

Compatibilità Chimica

La scelta dei componenti interni, in particolare del tubo del forno, è dettata dai gas utilizzati. L'atmosfera, che può variare da gas inerti come azoto e argon a gas reattivi come l'idrogeno, deve essere chimicamente compatibile con il materiale del tubo (quarzo o allumina) per prevenire il degrado ad alte temperature.

Applicazione al Tuo Processo

La tua scelta e valutazione di un forno dovrebbero essere guidate dai tuoi obiettivi specifici di trattamento termico. Il sistema di isolamento è una parte fondamentale di tale decisione.

- Se il tuo obiettivo principale è l'efficienza energetica: Dai priorità ai forni con rivestimenti in fibra ceramica o silicato di alluminio spessi e di alta qualità, poiché ciò influisce direttamente sui costi operativi.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura: La qualità e il materiale del tubo del forno (es. allumina ad alta purezza) e la precisione del sistema di controllo della temperatura sono importanti quanto l'isolamento esterno.

- Se il tuo obiettivo principale è la ripetibilità del processo: Esamina attentamente la qualità delle guarnizioni della porta e del sistema di controllo dell'atmosfera, poiché le perdite sono la principale fonte di risultati incoerenti.

In definitiva, considerare la gestione termica del forno come un sistema integrato — dall'isolamento alle guarnizioni al tubo interno — è la chiave per ottenere prestazioni efficienti e affidabili.

Tabella Riepilogativa:

| Tipo di Materiale | Proprietà Chiave | Vantaggi Principali |

|---|---|---|

| Fibre Ceramiche | Bassa conducibilità termica, leggerezza | Riduce la perdita di energia, garantisce l'uniformità della temperatura |

| Fibre di Silicato di Alluminio | Elevata resistenza termica, durevole | Migliora l'efficienza di riscaldamento/raffreddamento, riduce i costi operativi |

| Tubi in Quarzo/Allumina | Stabilità chimica, resistenza alle alte temperature | Mantiene l'integrità dell'atmosfera, supporta una ricottura precisa |

Pronto a ottimizzare i processi di trattamento termico del tuo laboratorio? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, sottovuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare esattamente le esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni di isolamento su misura possano migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale