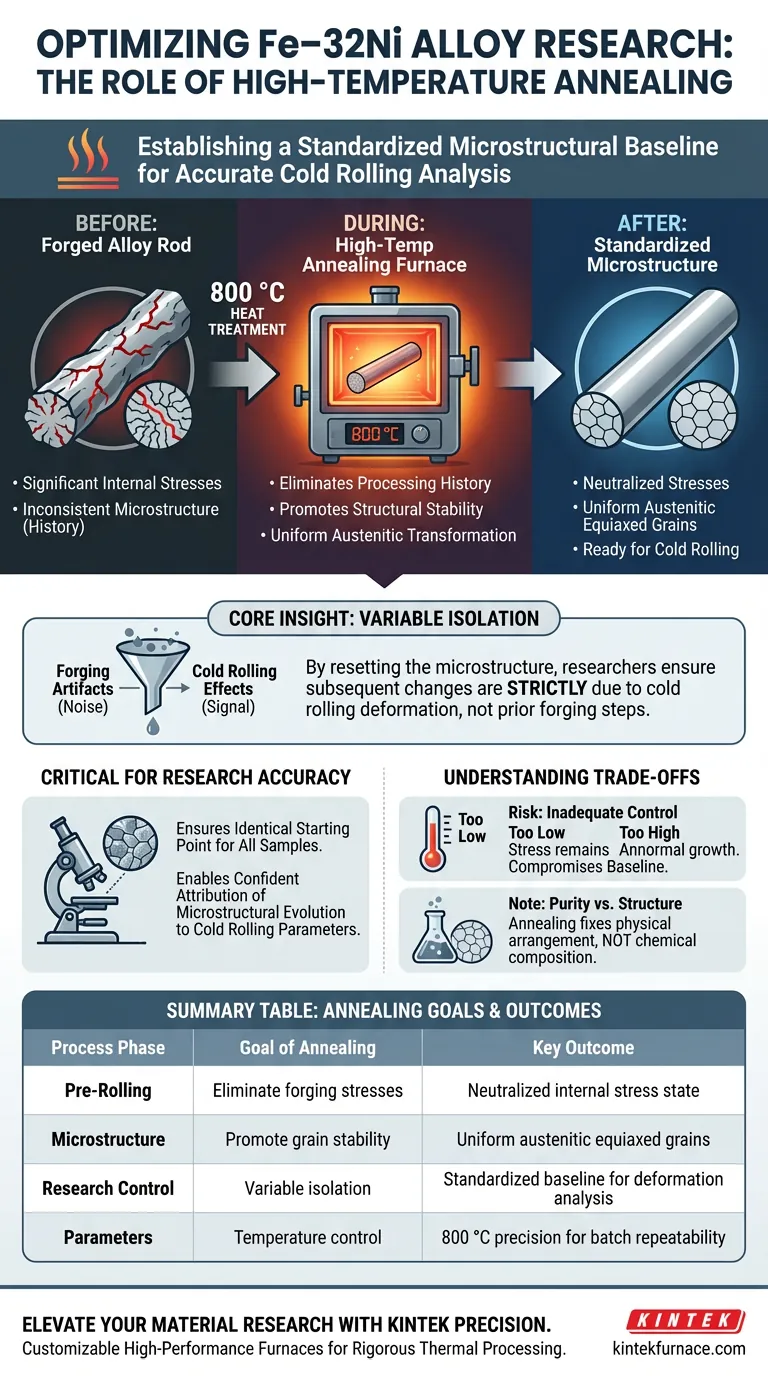

La funzione principale dell'utilizzo di un forno di ricottura ad alta temperatura per le leghe Fe–32Ni prima della laminazione a freddo è stabilire una base microstrutturale standardizzata. Riscaldando le barre di lega forgiate a 800 °C, il processo elimina le tensioni interne accumulate durante la forgiatura e promuove la formazione di una struttura a grani equiasse austenitici stabili.

Concetto chiave: Il valore di questo trattamento termico risiede nell'isolamento delle variabili. Ripristinando la microstruttura del materiale a uno stato uniforme, i ricercatori garantiscono che qualsiasi cambiamento osservato successivamente sia esclusivamente il risultato della deformazione da laminazione a freddo, piuttosto che artefatti del precedente processo di forgiatura.

La meccanica del trattamento termico

Eliminazione della storia di lavorazione

Prima della laminazione a freddo, le barre di lega Fe–32Ni subiscono tipicamente una forgiatura, un processo che introduce significative tensioni interne.

Se lasciate non trattate, queste tensioni residue possono causare comportamenti imprevedibili durante le lavorazioni successive. La ricottura ad alta temperatura neutralizza efficacemente queste tensioni, riportando il materiale a uno stato neutro.

Ottenimento della stabilità strutturale

Il forno funge da ambiente di precisione per stabilizzare l'architettura interna della lega.

Mantenere la temperatura a 800 °C consente alla microstruttura di trasformarsi. L'obiettivo è ottenere una struttura a grani equiasse austenitici uniforme, che sia chimicamente e meccanicamente omogenea.

Il ruolo critico nell'accuratezza della ricerca

Stabilire uno stato iniziale standardizzato

Nella ricerca sui materiali, la condizione di partenza del campione è critica quanto l'esperimento stesso.

Senza questo specifico passaggio di ricottura, il "punto di partenza" di ogni campione varierebbe in base alle incongruenze nel processo di forgiatura. Questo trattamento garantisce che ogni barra inizi la fase di laminazione a freddo con proprietà identiche.

Consentire un'analisi accurata della deformazione

L'obiettivo finale di questa preparazione è studiare come la deformazione da laminazione a freddo influisce sull'evoluzione microstrutturale.

Garantendo uno stato iniziale standard, i ricercatori possono attribuire con sicurezza qualsiasi cambiamento microstrutturale, come l'allungamento dei grani o lo sviluppo della tessitura, strettamente ai parametri di laminazione a freddo. Ciò elimina il "rumore" di difetti o tensioni preesistenti.

Comprendere i compromessi

Il rischio di un controllo inadeguato

Sebbene l'obiettivo sia 800 °C, deviazioni di temperatura o tempo possono compromettere la base.

Un riscaldamento insufficiente potrebbe non alleviare completamente le tensioni di forgiatura, portando a dati distorti nella fase di laminazione a freddo. Al contrario, temperature eccessive potrebbero portare a una crescita anomala dei grani, alterando la risposta meccanica del materiale prima dell'inizio dei test.

Bilanciare purezza e struttura

È importante notare che, sebbene la ricottura fissi la struttura, non fissa la composizione.

La purezza compositiva (come il basso contenuto di carbonio) viene determinata in precedenza durante la fusione a induzione sotto vuoto. La ricottura affronta strettamente la disposizione fisica dei grani e le tensioni, non la composizione chimica stabilita durante la fusione.

Garantire l'integrità dei dati nell'elaborazione dei materiali

Per massimizzare l'affidabilità della ricerca sulla lega Fe–32Ni, specifici obiettivi di lavorazione richiedono una rigorosa aderenza alle basi termiche.

- Se il tuo obiettivo principale è la ricerca fondamentale: Dai priorità allo stato iniziale standardizzato per garantire che tutti i dati microstrutturali siano direttamente correlati ai tuoi input di laminazione a freddo.

- Se il tuo obiettivo principale è la ripetibilità del processo: monitora rigorosamente l'uniformità della temperatura di 800 °C per prevenire variazioni da lotto a lotto nella struttura austenitica.

Il successo nella caratterizzazione delle leghe Fe–32Ni dipende da un rigoroso controllo della microstruttura di partenza per isolare le variabili che si intende studiare.

Tabella riassuntiva:

| Fase del processo | Obiettivo della ricottura | Risultato chiave |

|---|---|---|

| Pre-laminazione | Eliminare le tensioni di forgiatura | Stato di tensione interna neutralizzato |

| Microstruttura | Promuovere la stabilità dei grani | Grani equiasse austenitici uniformi |

| Controllo della ricerca | Isolamento delle variabili | Base standardizzata per l'analisi della deformazione |

| Parametri | Controllo della temperatura | Precisione di 800 °C per la ripetibilità dei lotti |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Per ottenere dati affidabili negli studi sulle leghe Fe–32Ni, l'integrità microstrutturale è non negoziabile. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare i requisiti di lavorazione termica più rigorosi.

I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili in base alle tue esigenze di ricerca uniche, garantendo l'uniformità e la stabilità della temperatura richieste per una perfetta trasformazione austenitica. Pronto a standardizzare il tuo processo di trattamento termico? Contattaci oggi per consultare i nostri specialisti e trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Dongyun Sun, Fucheng Zhang. Effect of Cold Rolling and Cryogenic Treatment on the Microstructure and Mechanical Properties of Fe–32Ni Alloy. DOI: 10.3390/met14020174

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- In che modo l'aumento della temperatura di ricottura nel forno sottovuoto a 900 K influisce negativamente sui compositi Ti–TEG?

- Perché è necessario un forno di essiccazione sotto vuoto per nanofibre di Pt-perovskite? Ottimizzare la dispersione e le prestazioni del catalizzatore

- Quali sono i vantaggi dei forni a vuoto progettati su misura nella produzione avanzata? Ottenere precisione ed efficienza nei vostri processi

- Perché i forni a fusione sottovuoto sono particolarmente importanti per l'aerospaziale? Garantire la purezza del materiale per un'affidabilità estrema

- Come contribuiscono i forni ad alto vuoto o a gas inerte al trattamento termico di precisione delle superleghe a base di nichel?

- Qual è lo scopo del trasferimento di vetro ad alta temperatura in un forno di ricottura preriscaldato? Garantire l'integrità del campione

- Perché i forni a vuoto sono importanti nell'aerospaziale? Essenziali per componenti puri e ad alta resistenza

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?