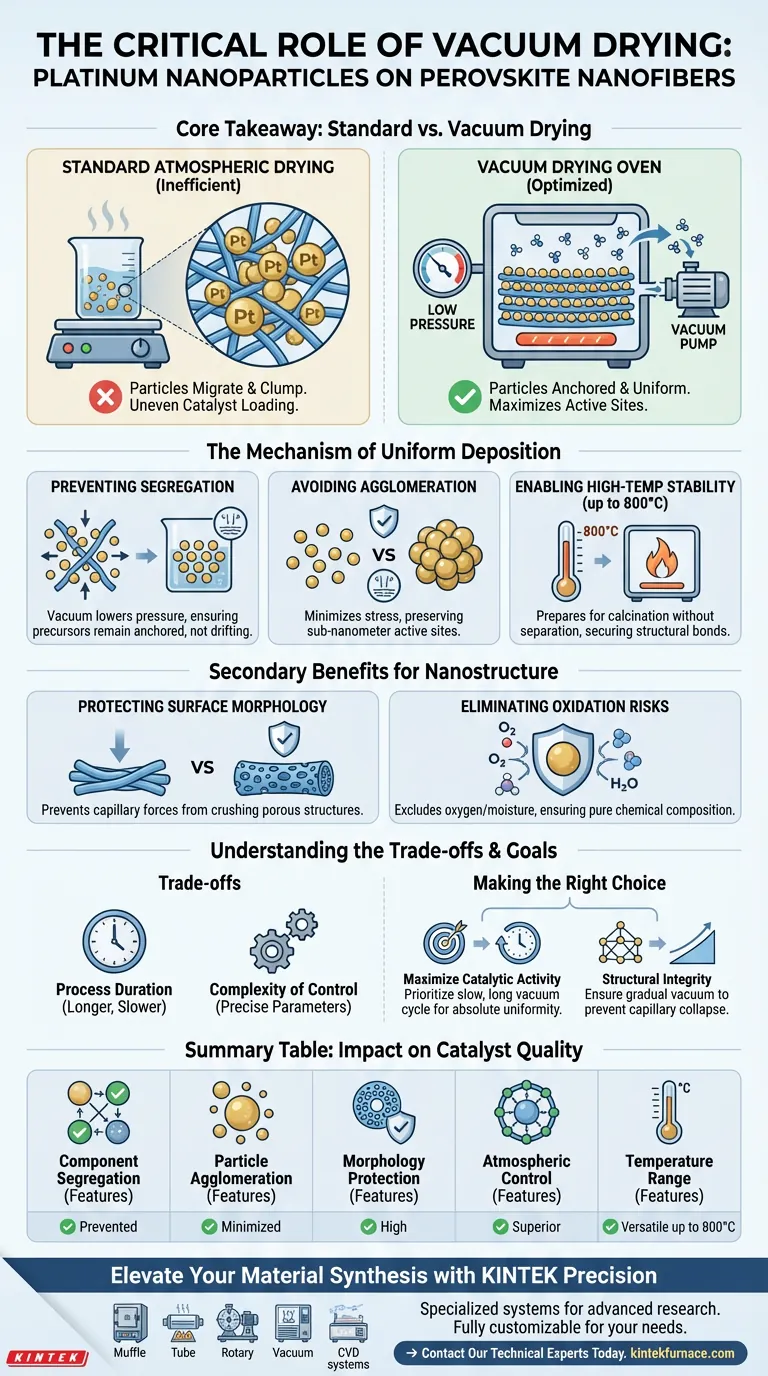

Il ruolo critico di un forno di essiccazione sotto vuoto in questo processo è garantire la distribuzione uniforme dei precursori di platino prevenendo difetti strutturali. Rimuovendo i solventi in condizioni di vuoto controllato, spesso per lunghi periodi, si impedisce alle specie di platino di migrare, segregare o aggregarsi (agglomerazione) sulla superficie delle nanofibre di perovskite.

Concetto chiave I metodi di essiccazione standard spesso causano la migrazione e l'aggregazione delle particelle sospese durante l'evaporazione dei solventi, portando a un carico di catalizzatore non uniforme. L'essiccazione sotto vuoto elimina questo problema rimuovendo i solventi a pressione ridotta, talvolta anche a temperature elevate, bloccando i precursori di platino in posizione per massimizzare i siti attivi disponibili.

Il Meccanismo di Deposizione Uniforme

Prevenire la Segregazione dei Componenti

La sfida principale nella deposizione di nanoparticelle è mantenere la loro dispersione durante la fase di essiccazione. Man mano che i solventi evaporano, la tensione superficiale e le forze capillari tendono naturalmente ad avvicinare le particelle.

Un forno di essiccazione sotto vuoto contrasta questo abbassando la pressione ambientale, alterando le dinamiche di evaporazione. Questo ambiente controllato assicura che i precursori di platino rimangano ancorati alla superficie della perovskite anziché aggregarsi.

Evitare l'Agglomerazione

L'agglomerazione è il nemico dell'efficienza catalitica. Se le particelle di platino si aggregano, la loro area superficiale effettiva diminuisce significativamente, sprecando materiale costoso.

Utilizzando un ambiente sottovuoto, il processo minimizza gli stress termici e fisici che tipicamente spingono le particelle ad aggregarsi. Ciò preserva i siti attivi sub-nanometrici richiesti per la catalisi ad alte prestazioni.

Abilitare la Stabilità ad Alta Temperatura

Unicamente, questo processo potrebbe richiedere il mantenimento di condizioni di vuoto in un ampio intervallo di temperature, talvolta fino a 800°C.

Operare sotto vuoto a queste temperature prepara il materiale per la fase finale di calcinazione. Assicura che la transizione da un precursore umido a un catalizzatore solido avvenga senza separazione dei componenti, garantendo il legame strutturale tra il platino e le nanofibre di perovskite.

Benefici Secondari per la Nanostruttura (Contestuale)

Proteggere la Morfologia Superficiale

Mentre l'obiettivo principale è la distribuzione del platino, l'ambiente sottovuoto protegge anche le delicate nanofibre di perovskite.

L'evaporazione rapida a pressione atmosferica può generare forti forze capillari che schiacciano le strutture porose. L'essiccazione sotto vuoto mitiga questo problema, preservando la morfologia lassa e porosa e l'elevata area superficiale specifica essenziale per la diffusione dei gas e la reattività.

Eliminare i Rischi di Ossidazione

Sebbene le perovskiti siano generalmente stabili, l'interfaccia tra la nanoparticella metallica (Platino) e il supporto può essere sensibile durante la formazione.

L'essiccazione sotto vuoto esclude efficacemente ossigeno e umidità. Ciò previene l'ossidazione prematura dei precursori metallici o del supporto nanofibroso, assicurando che la composizione chimica finale sia puramente il risultato della sintesi prevista, non della contaminazione ambientale.

Comprendere i Compromessi

Durata del Processo

L'essiccazione sotto vuoto raramente è un processo rapido. Il riferimento principale indica che è spesso richiesto un essiccamento di lunga durata per ottenere l'uniformità necessaria. Ciò crea un collo di bottiglia nella produzione rispetto alle tecniche di essiccazione rapida a pressione atmosferica.

Complessità del Controllo dei Parametri

A differenza di un forno standard, un sistema a vuoto richiede un preciso bilanciamento di pressione e temperatura. Se la pressione scende troppo rapidamente, i solventi potrebbero bollire violentemente ("ebollizione a sobbollimento"), il che potrebbe dislocare fisicamente il rivestimento anziché farlo assestare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo catalizzatore platino-perovskite, adatta il tuo approccio di essiccazione al tuo risultato specifico:

- Se il tuo obiettivo principale è Massimizzare l'Attività Catalitica: Dai priorità a un ciclo di vuoto lento e di lunga durata per garantire l'assoluta uniformità della dispersione del platino, prevenendo anche la minima agglomerazione.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il vuoto venga applicato gradualmente per abbassare delicatamente il punto di ebollizione del solvente, prevenendo che le forze capillari collassino i pori delle nanofibre.

Controllando il processo di rimozione del solvente tramite vuoto, trasformi un semplice passaggio di essiccazione in una fase critica di stabilizzazione che definisce le prestazioni finali del tuo catalizzatore.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Qualità del Catalizzatore |

|---|---|

| Segregazione dei Componenti | Prevenuta; mantiene la distribuzione uniforme dei precursori di platino |

| Agglomerazione delle Particelle | Minimizzata; preserva l'elevata area superficiale e i siti catalitici attivi |

| Protezione della Morfologia | Elevata; previene il collasso delle nanofibre porose dovuto alle forze capillari |

| Controllo Atmosferico | Superiore; elimina i rischi di ossidazione durante la fase di essiccazione |

| Intervallo di Temperatura | Versatile; supporta un'elaborazione stabile fino a 800°C sotto vuoto |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta i tuoi catalizzatori ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi, Sottovuoto e CVD su misura per la ricerca sui materiali avanzati. Sia che tu stia stabilizzando nanoparticelle di platino o calcinando strutture di perovskite, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di processo uniche.

Pronto a ottenere uniformità e integrità strutturale superiori?

→ Contatta Oggi i Nostri Esperti Tecnici

Guida Visiva

Riferimenti

- Min Xu, John T. S. Irvine. Synergistic growth of nickel and platinum nanoparticles via exsolution and surface reaction. DOI: 10.1038/s41467-024-48455-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché è necessaria la fase di essiccazione del programma del forno a grafite? Prevenire gli schizzi per risultati accurati

- Perché un ambiente sottovuoto è essenziale quando si utilizza un forno Spark Plasma Sintering (SPS) per Ti64-Si3N4-ZrO2? Raggiungere densità e purezza ottimali

- Come garantisce un forno a vuoto una produzione di alta qualità? Ottieni purezza e prestazioni superiori per i tuoi materiali

- Perché i materiali utilizzati nella costruzione dei forni a vuoto sono fondamentali? Assicurare prestazioni e purezza di picco

- Quali sono i passaggi coinvolti nel processo del forno a vuoto? Padroneggia il trattamento termico di precisione per componenti più puliti e resistenti

- Come fa un forno ad alta temperatura sotto vuoto da laboratorio a mantenere le condizioni per LiF-BeF2-LaF3? Controllo esperto dell'atmosfera

- I forni a fusione sottovuoto spinto possono essere personalizzati? Soluzioni di precisione su misura per il tuo laboratorio

- Quali sono le caratteristiche strutturali e operative dei forni sottovuoto continui a più camere? Aumenta la tua lavorazione termica ad alto volume