La ricottura dei compositi di idruro di titanio–grafite espansa termicamente (Ti–TEG) a 900 K innesca un degrado critico della struttura del carbonio. Sebbene le alte temperature siano tipicamente utilizzate per favorire la sinterizzazione tra le particelle metalliche, 900 K spinge il componente di grafite espansa termicamente (TEG) oltre i suoi limiti strutturali. Questo superamento termico fa deteriorare la struttura di carbonio, con conseguente compromissione della stabilità termica e una misurabile diminuzione della conducibilità elettrica rispetto ai campioni ricotti a temperature inferiori, come 700 K.

La lavorazione ottimale dei compositi è un atto di bilanciamento tra il calore necessario per la diffusione atomica e la tolleranza termica del componente più sensibile. Per i compositi Ti-TEG, 900 K supera la resilienza della fase grafite, annullando i benefici di una migliore sinterizzazione.

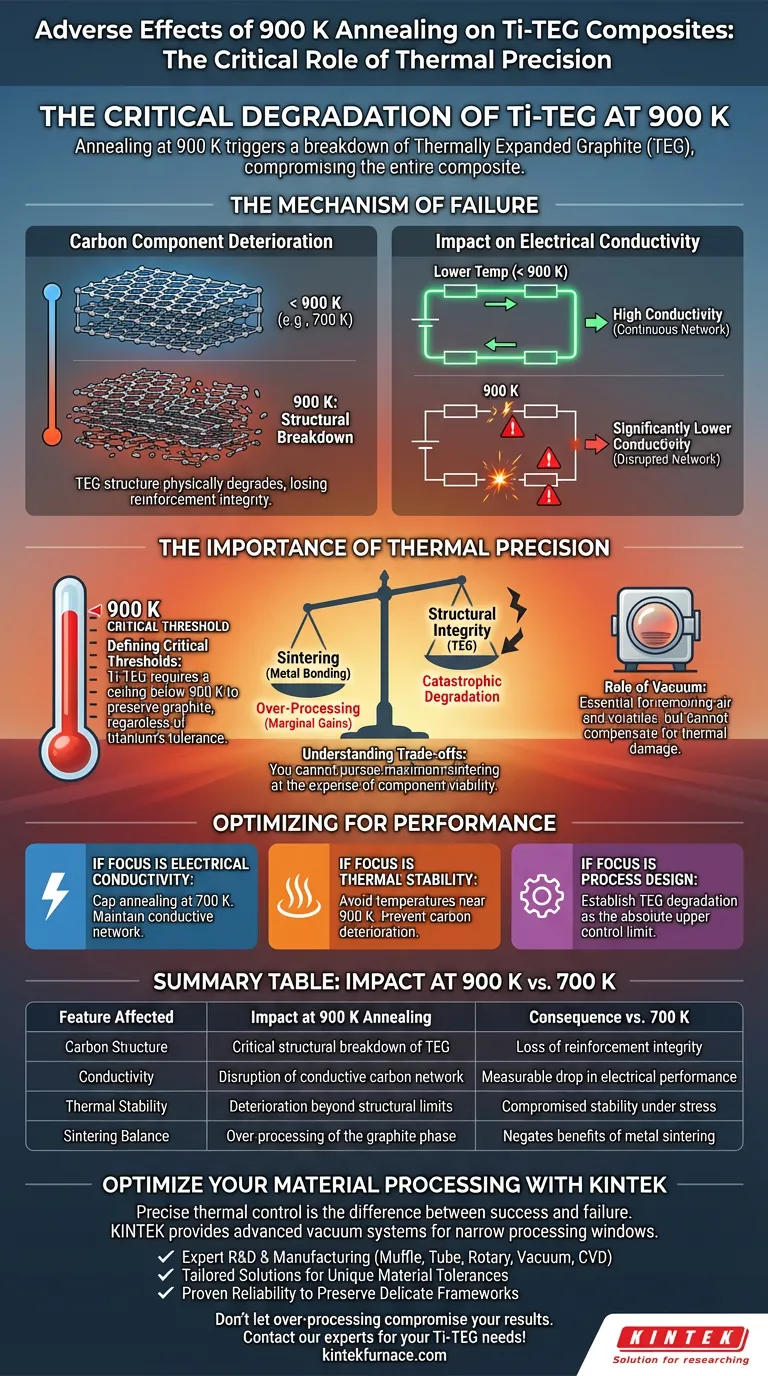

Il Meccanismo del Cedimento Strutturale

Deterioramento del Componente di Carbonio

L'effetto avverso primario del riscaldamento a 900 K è il cedimento strutturale della grafite espansa termicamente (TEG).

Il TEG si basa su una specifica struttura reticolare per fornire le sue proprietà uniche.

A 900 K, il materiale supera una soglia critica in cui il componente di carbonio inizia a degradarsi fisicamente, perdendo l'integrità necessaria per funzionare come un efficace rinforzo nel composito.

Impatto sulla Conducibilità Elettrica

Il danno fisico alla struttura del TEG è direttamente correlato alla perdita di prestazioni.

I campioni ricotti a 900 K presentano una conducibilità elettrica significativamente inferiore rispetto a quelli lavorati a 700 K.

Ciò indica che la continuità della rete conduttiva di carbonio è stata interrotta dall'eccessivo carico termico.

L'Importanza della Precisione Termica

Definire le Soglie Critiche

I trattamenti in forno sottovuoto devono rispettare i limiti di tolleranza specifici di ogni materiale nella matrice.

Proprio come è necessario un controllo preciso della temperatura per prevenire il degrado del diamante nei compositi di rame o la formazione di fasi fragili nelle leghe di alluminio, il Ti-TEG richiede un limite massimo inferiore a 900 K per preservare la grafite.

Superare questo limite danneggia il materiale di riempimento (TEG) anche se la matrice (idruro di titanio) potrebbe teoricamente sopportare un calore maggiore.

Il Ruolo degli Ambienti Sottovuoto

Sebbene la temperatura a 900 K sia distruttiva, l'ambiente sottovuoto stesso rimane essenziale per la qualità del composito.

La lavorazione sottovuoto aiuta a eliminare aria e volatili intrappolati tra gli strati laminari, riducendo la porosità interna.

Tuttavia, i benefici di un ambiente ad alto vuoto, come la prevenzione dell'ossidazione e il miglioramento della densità, non possono compensare il danno strutturale causato dal surriscaldamento del componente TEG.

Comprendere i Compromessi

Sinterizzazione vs. Integrità Strutturale

Esiste un conflitto fondamentale nella lavorazione dei compositi Ti-TEG ad alte temperature.

Temperature più elevate generalmente favoriscono una migliore sinterizzazione e adesione tra le particelle di idruro di titanio.

Tuttavia, non è possibile perseguire la massima sinterizzazione a scapito della vitalità del componente. A 900 K, i guadagni marginali nella sinterizzazione delle particelle diventano irrilevanti a causa del degrado catastrofico delle proprietà funzionali del TEG.

Il Rischio di "Sovralavorazione"

È un errore comune presumere che temperature più elevate producano sempre una migliore densità o adesione.

Nei compositi multi-materiale, la finestra di lavorazione è spesso stretta.

Portare la temperatura a 900 K rappresenta una "sovralavorazione", in cui l'apporto energetico distrugge l'architettura del materiale anziché rafforzarla.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare le prestazioni dei compositi Ti-TEG, devi dare priorità alla conservazione della struttura di carbonio rispetto a temperature di sinterizzazione aggressive.

- Se il tuo obiettivo principale è la conducibilità elettrica: Limita la tua temperatura di ricottura a 700 K per mantenere l'integrità della rete conduttiva di carbonio.

- Se il tuo obiettivo principale è la stabilità termica: Evita temperature vicine a 900 K, poiché il deterioramento del componente di carbonio comprometterà la capacità del composito di rimanere stabile sotto stress termico.

- Se il tuo obiettivo principale è la progettazione del processo: Stabilisci il punto di degradazione del TEG come limite di controllo assoluto superiore, indipendentemente dai requisiti di sinterizzazione della matrice di titanio.

Il successo nella fabbricazione di compositi dipende non solo dal raggiungimento di un'alta densità, ma dal rispetto dei limiti termici del costituente più fragile della miscela.

Tabella Riassuntiva:

| Caratteristica Interessata | Impatto a 900 K di Ricottura | Conseguenza vs. 700 K |

|---|---|---|

| Struttura di Carbonio | Cedimento strutturale critico del TEG | Perdita di integrità del rinforzo |

| Conducibilità | Interruzione della rete conduttiva di carbonio | Diminuzione misurabile delle prestazioni elettriche |

| Stabilità Termica | Deterioramento oltre i limiti strutturali | Stabilità compromessa sotto stress |

| Bilancio di Sinterizzazione | Sovralavorazione della fase grafite | Annulla i benefici della sinterizzazione metallica |

Ottimizza la Lavorazione dei Tuoi Materiali con KINTEK

Il controllo termico preciso è la differenza tra un composito ad alte prestazioni e un cedimento strutturale. KINTEK fornisce sistemi sottovuoto avanzati e personalizzabili progettati per raggiungere finestre di lavorazione ristrette con assoluta precisione.

Il nostro valore per te:

- R&S e Produzione Esperte: Sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ingegnerizzati con precisione.

- Soluzioni Su Misura: Tutti i forni da laboratorio ad alta temperatura sono personalizzabili in base alle tue specifiche tolleranze dei materiali.

- Affidabilità Provata: Preserva delicate strutture di carbonio e reti conduttive con stabilità termica leader del settore.

Non lasciare che la sovralavorazione comprometta i tuoi risultati. Contatta oggi i nostri esperti per trovare il forno perfetto per le tue esigenze di materiali Ti-TEG e high-tech!

Guida Visiva

Riferimenti

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali tipi di carichi e configurazioni possono gestire i forni a vuoto? Esplora il fissaggio versatile e le applicazioni

- Quale ruolo svolge una stufa a vuoto nell'essiccazione per la preparazione del cloruro di calcio anidro? Garantire risultati di elevata purezza

- Quali sono i cinque principali vantaggi derivanti dall'utilizzo di un refrigeratore per forni sottovuoto? Migliorare il controllo del processo e la qualità del prodotto

- Perché è necessario il post-trattamento HIP per le ceramiche? Raggiungere zero porosità e massima chiarezza ottica

- Quali sono le funzioni della camera a vuoto in un forno? Assicurare purezza e precisione nei processi ad alta temperatura

- Quali sono i vantaggi della brasatura sottovuoto? Ottenere giunti puliti, resistenti e privi di stress

- Quali settori utilizzano comunemente i forni ad arco sotto vuoto e perché? Sblocca metalli ultra-puri per l'aerospaziale, il medicale e l'energia

- In che modo i forni a vuoto contribuiscono all'efficienza energetica e alla protezione ambientale? Potenzia la tua produzione ecologica oggi stesso