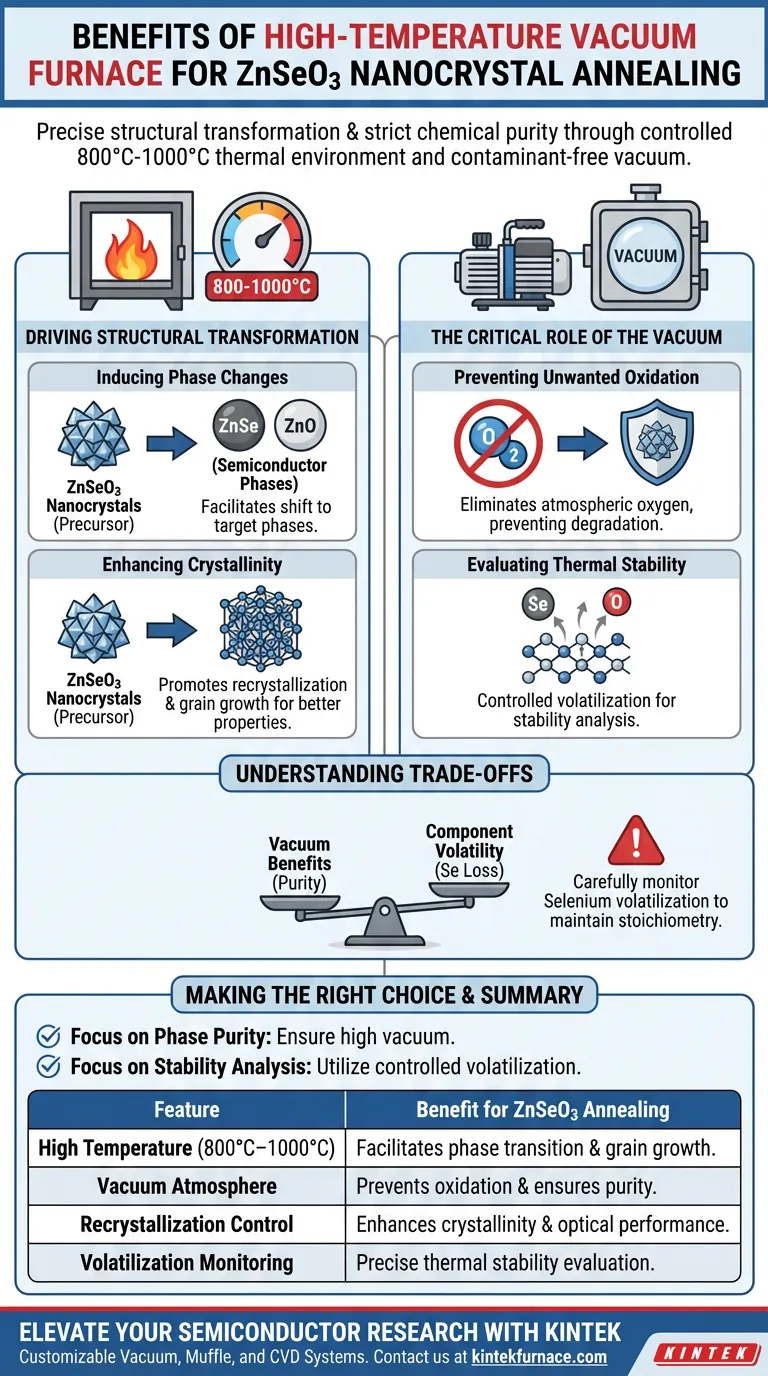

Il vantaggio principale dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3 è la capacità di guidare una precisa trasformazione strutturale mantenendo rigorosamente la purezza chimica. Questa apparecchiatura facilita la conversione di ZnSeO3 in fasi target come ZnSe o ZnO fornendo un ambiente termico da 800°C a 1000°C, mentre l'atmosfera sottovuoto previene l'ossidazione incontrollata.

Combinando un'elevata energia cinetica termica con un ambiente sottovuoto privo di contaminanti, questo processo consente la ricristallizzazione controllata di ZnSeO3 in fasi semiconduttrici stabili, fungendo da fase critica per la messa a punto delle prestazioni ottiche e la valutazione della stabilità termica.

Guida alla Trasformazione Strutturale

Induzione di Cambiamenti di Fase

Per convertire i nanocristalli di ZnSeO3 in materiali semiconduttori utili, è necessaria una significativa energia termica.

Un forno ad alta temperatura opera efficacemente a 800°C o 1000°C, fornendo il calore necessario per facilitare le transizioni di fase. Questo apporto termico guida lo spostamento strutturale da ZnSeO3 a fasi distinte come ZnSe o ZnO.

Miglioramento della Cristallinità

Oltre ai semplici cambiamenti di fase, la qualità della struttura cristallina interna è fondamentale.

L'energia cinetica termica fornita durante il processo di ricottura promuove la ricristallizzazione e la crescita dei grani. Ciò migliora significativamente la cristallinità complessiva dei materiali depositati, essenziale per ottimizzare le loro proprietà fisiche e ottiche.

Il Ruolo Critico del Vuoto

Prevenzione di Ossidazioni Indesiderate

Il rischio più significativo durante la ricottura ad alta temperatura è la reazione chimica del campione con l'atmosfera.

Un ambiente sottovuoto è fondamentale perché previene l'ossidazione indesiderata durante il processo di riscaldamento. Senza vuoto, le alte temperature necessarie per la ricottura degraderebbero probabilmente i nanocristalli attraverso reazioni incontrollate con l'ossigeno atmosferico.

Valutazione della Stabilità Termica

L'impostazione del vuoto ha un duplice scopo: protezione e valutazione.

Consente la volatilizzazione controllata di componenti specifici, come ossigeno o selenio. Osservando come questi elementi si volatilizzano in condizioni di vuoto, i ricercatori possono valutare efficacemente la stabilità termica della composizione del materiale.

Comprensione dei Compromessi

Gestione della Volatilità dei Componenti

Mentre il vuoto previene l'ossidazione, abbassa anche il punto di ebollizione degli elementi volatili.

È necessario monitorare attentamente la volatilizzazione del Selenio (Se) durante il processo. Sebbene la perdita controllata sia utile per i test di stabilità, una volatilizzazione eccessiva può alterare involontariamente la stechiometria della fase finale di ZnSe o ZnO, potenzialmente degradando le proprietà semiconduttrici previste dal materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i vantaggi della ricottura sottovuoto per la tua applicazione specifica, allinea i parametri del tuo processo con il risultato desiderato:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il livello di vuoto sia sufficientemente elevato da eliminare ogni traccia di ossigeno atmosferico, prevenendo la contaminazione superficiale delle fasi ZnSe o ZnO.

- Se il tuo obiettivo principale è l'Analisi di Stabilità: Utilizza la funzione di volatilizzazione controllata per misurare con precisione i punti di temperatura in cui Ossigeno o Selenio iniziano a dissociarsi dal reticolo.

La ricottura sottovuoto ad alta temperatura è il metodo definitivo per convertire i nanocristalli precursori in semiconduttori di alta qualità senza comprometterne l'integrità chimica.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per la Ricottura di ZnSeO3 |

|---|---|

| Alta Temperatura (800°C–1000°C) | Facilita la transizione di fase in ZnSe/ZnO e promuove la crescita dei grani. |

| Atmosfera Sottovuoto | Previene l'ossidazione incontrollata e garantisce un'elevata purezza chimica. |

| Controllo della Ricristallizzazione | Migliora la cristallinità dei semiconduttori e ottimizza le prestazioni ottiche. |

| Monitoraggio della Volatilizzazione | Consente una valutazione precisa della stabilità termica dei componenti Se e O. |

Eleva la Tua Ricerca sui Semiconduttori con KINTEK

La precisione è fondamentale quando si trasformano i nanocristalli di ZnSeO3 in fasi semiconduttrici ad alte prestazioni. KINTEK fornisce sistemi sottovuoto, a muffola e CVD all'avanguardia, progettati per offrire la rigorosa stabilità termica e il controllo atmosferico richiesti dalla tua ricerca. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti unici di scienza dei materiali.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per discutere le nostre soluzioni di forni personalizzabili e scoprire come la nostra esperienza può guidare la tua innovazione.

Guida Visiva

Riferimenti

- Gulnara Aralbayeva, А. Аkilbekov. The Thermal Stability and Photoluminescence of ZnSeO3 Nanocrystals Chemically Synthesized into SiO2/Si Track Templates. DOI: 10.3390/cryst14080730

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali condizioni fornisce un forno a vuoto per la riparazione di Nb3Sn? Precisione del calore e alto vuoto per i superconduttori

- Quali sono le applicazioni dei forni di brasatura sottovuoto? Ottenere giunti forti e puliti per il settore aerospaziale e altro ancora

- Come viene utilizzato un forno di essiccazione sottovuoto nel pretrattamento della grafite espansa? Ottimizza la qualità del tuo composito PCM

- Che ruolo svolge la vasca di tempra in un forno a tempra a caduta verticale? Sblocca la precisione nel trattamento termico

- Come funziona il processo di brasatura sottovuoto? Ottieni un'unione metallica pulita e forte senza flussante

- Qual è l'importanza di un sistema di degasaggio sotto vuoto? Sblocca un'analisi accurata della superficie del carbone attivo

- Quali sono i diversi tipi di forni a vuoto? Trova la soluzione perfetta per il tuo processo

- Qual è il ruolo di un forno di deossigenazione al magnesio? Garantire ultra-purezza per misurazioni precise del calore di fusione dei metalli