È rigorosamente necessario un forno di ricottura ad alta temperatura per invertire l'invecchiamento metallurgico che si verifica nei tubi del riformatore HP40Nb durante il servizio a lungo termine. Mantenendo una temperatura precisa di circa 1200°C per almeno 3 ore, il forno scioglie i carburi secondari fragili e i composti intermetallici nuovamente nella matrice metallica, ripristinando la duttilità necessaria per una riparazione di successo.

Concetto chiave: Il forno di ricottura funziona come un "pulsante di ripristino" microstrutturale. Trasforma il materiale da uno stato fragile e invecchiato, incline a cricche immediate durante la saldatura, a uno stato duttile che imita da vicino la condizione originale di produzione della lega.

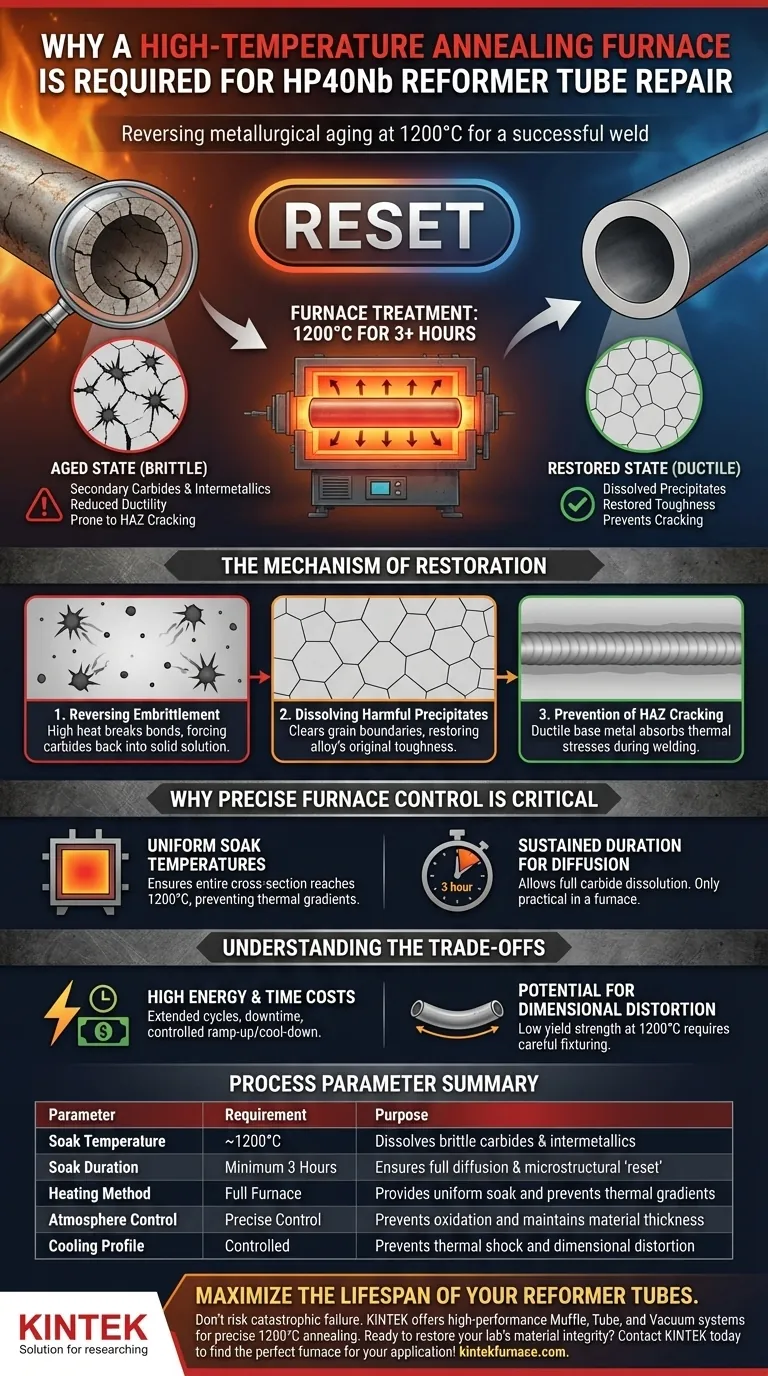

Il Meccanismo di Ripristino Microstrutturale

Per comprendere la necessità del forno, è necessario prima capire il degrado del materiale. Le sezioni seguenti dettagliano perché questo intervento termico è non negoziabile.

Inversione dell'Infragilimento Indotto dal Servizio

Durante la loro vita utile, i tubi HP40Nb sono esposti a calore e pressione estremi. Ciò fa precipitare il carbonio e altri elementi dalla soluzione solida, formando carburi secondari e composti intermetallici.

Questi precipitati si accumulano ai bordi dei grani, riducendo significativamente la duttilità della lega. Senza trattamento, il materiale diventa fragile e incapace di sopportare le sollecitazioni di espansione e contrazione termica intrinseche alla saldatura.

Scioglimento dei Precipitati Dannosi

Il trattamento in soluzione solida si basa su specifici principi termodinamici. Il forno fornisce l'energia necessaria per rompere i legami dei carburi precipitati.

Mantenendo il materiale a 1200°C, il forno forza questi precipitati a sciogliersi nuovamente nella matrice austenitica. Questo processo elimina efficacemente le fasi fragili dai bordi dei grani, ripristinando la tenacità della lega.

Prevenzione delle Cricche nella Zona Termicamente Alterata (ZTA)

Il rischio più critico nella riparazione dei tubi del riformatore è la formazione di cricche nella Zona Termicamente Alterata (ZTA) adiacente alla saldatura.

Se il metallo base rimane fragile, il calore dell'arco di saldatura indurrà fratture da stress nella ZTA. Il processo di ricottura garantisce che il metallo base sia sufficientemente duttile da assorbire queste sollecitazioni termiche senza cedimenti, garantendo l'integrità strutturale della riparazione.

Perché il Controllo Preciso del Forno è Critico

Non è possibile ottenere questo risultato con metodi di riscaldamento localizzati come torce o piastre riscaldanti. L'ambiente del forno offre vantaggi specifici richiesti per questa metallurgia.

Raggiungimento di Temperature Uniformi di Mantenimento

Lo scioglimento dei carburi richiede che l'intera sezione trasversale del tubo raggiunga i 1200°C.

Un forno garantisce che la temperatura sia uniforme in tutto il componente, prevenendo gradienti termici che potrebbero introdurre nuove sollecitazioni o risultare in un trattamento parziale del materiale.

Durata Sostenuta per la Diffusione

Il tempo è importante quanto la temperatura. La fonte di riferimento principale indica un requisito di 3 ore alla temperatura di picco.

Questa durata consente tempo sufficiente per la diffusione degli atomi, garantendo che i carburi siano completamente sciolti. Un forno è l'unico modo pratico per mantenere temperature così elevate in modo costante per questa durata.

Comprensione dei Compromessi

Sebbene la ricottura in soluzione solida sia tecnicamente superiore, presenta sfide logistiche che devono essere gestite.

Alti Costi Energetici e di Tempo

Far funzionare un forno a 1200°C per cicli prolungati è energivoro e richiede tempo.

Richiede tempi di fermo significativi per l'attrezzatura, non solo per il mantenimento di 3 ore, ma anche per i periodi controllati di rampa di salita e raffreddamento necessari per prevenire shock termici.

Potenziale di Distorsione Dimensionale

A 1200°C, il limite di snervamento del metallo è molto basso.

Esiste il rischio che i tubi si deformino o si pieghino sotto il proprio peso se non adeguatamente supportati all'interno del forno. La centratura deve essere attentamente progettata per mantenere le tolleranze dimensionali durante il trattamento.

Fare la Scelta Giusta per la Tua Strategia di Riparazione

La decisione di utilizzare un forno di ricottura ad alta temperatura è guidata dalla necessità di sicurezza e longevità rispetto alla velocità.

- Se la tua priorità principale è l'Affidabilità a Lungo Termine: Dai priorità al mantenimento completo di 3 ore a 1200°C per massimizzare la duttilità ed eliminare il rischio di cricche ritardate in servizio.

- Se la tua priorità principale è l'Integrità della Saldatura: Assicurati che il forno utilizzato disponga di controlli termici calibrati per garantire che l'intero componente raggiunga la temperatura di soluzione, prevenendo punti deboli nella ZTA.

Il forno di ricottura ad alta temperatura è l'unico metodo affidabile per garantire che un tubo HP40Nb riparato non fallisca prematuramente a causa di fragilità residua.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Scopo nel Ripristino HP40Nb |

|---|---|---|

| Temperatura di Mantenimento | ~1200°C | Scioglie carburi secondari fragili & intermetallici |

| Durata di Mantenimento | Minimo 3 Ore | Garantisce la diffusione completa & il 'ripristino' microstrutturale |

| Metodo di Riscaldamento | Forno Completo | Fornisce mantenimento uniforme e previene gradienti termici |

| Controllo Atmosfera | Controllo Preciso | Previene l'ossidazione e mantiene lo spessore del materiale |

| Profilo di Raffreddamento | Controllato | Previene shock termici e distorsioni dimensionali |

Massimizza la Durata dei Tuoi Tubi del Riformatore

Non rischiare un guasto catastrofico durante la saldatura di riparazione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube e Vacuum ad alte prestazioni, tutti personalizzabili per le tue specifiche esigenze di ricottura ad alta temperatura. Le nostre soluzioni termiche di precisione garantiscono che i tuoi tubi HP40Nb raggiungano il profilo esatto di 1200°C richiesto per un ripristino microstrutturale di successo.

Pronto a ripristinare l'integrità dei materiali del tuo laboratorio? Contatta KINTEK oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Matías H. Sosa Lissarrague, César A. Lanz. Heat resistant Ni-Cr-Fe austenitic alloys for pyrolysis furnaces: A review. DOI: 10.3989/revmetalm.e274.1678

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto industriale nella produzione di WC-8Co? Raggiungere la densità massima.

- Perché i forni a vuoto sono particolarmente adatti per la sinterizzazione ad alta temperatura? Garantire purezza e precisione per risultati superiori

- Come migliorano l'efficienza i forni sottovuoto per i processi che richiedono la carburazione? Migliora la qualità e riduci i costi

- Perché sono necessari forni di tempra ad alta temperatura per le leghe di tungsteno? Sblocca la lavorabilità e il rilascio delle tensioni

- Perché è necessario mantenere una pressione inferiore a 6,7 Pa durante la raffinazione dell'acciaio inossidabile? Ottenere una purezza ultra-elevata

- Perché un forno sottovuoto da laboratorio è necessario per la lavorazione degli elettrodi di ossido di nichel? Ottimizzare la rimozione dei solventi

- Quali condizioni di processo fornisce un forno sottovuoto per le ceramiche Yb:YAG? Configurazione esperta per la purezza ottica

- Perché sono necessarie ripetute operazioni di ribaltamento e rifusione nella fusione ad arco sotto vuoto? Garantire l'omogeneità chimica delle leghe ad alta entropia