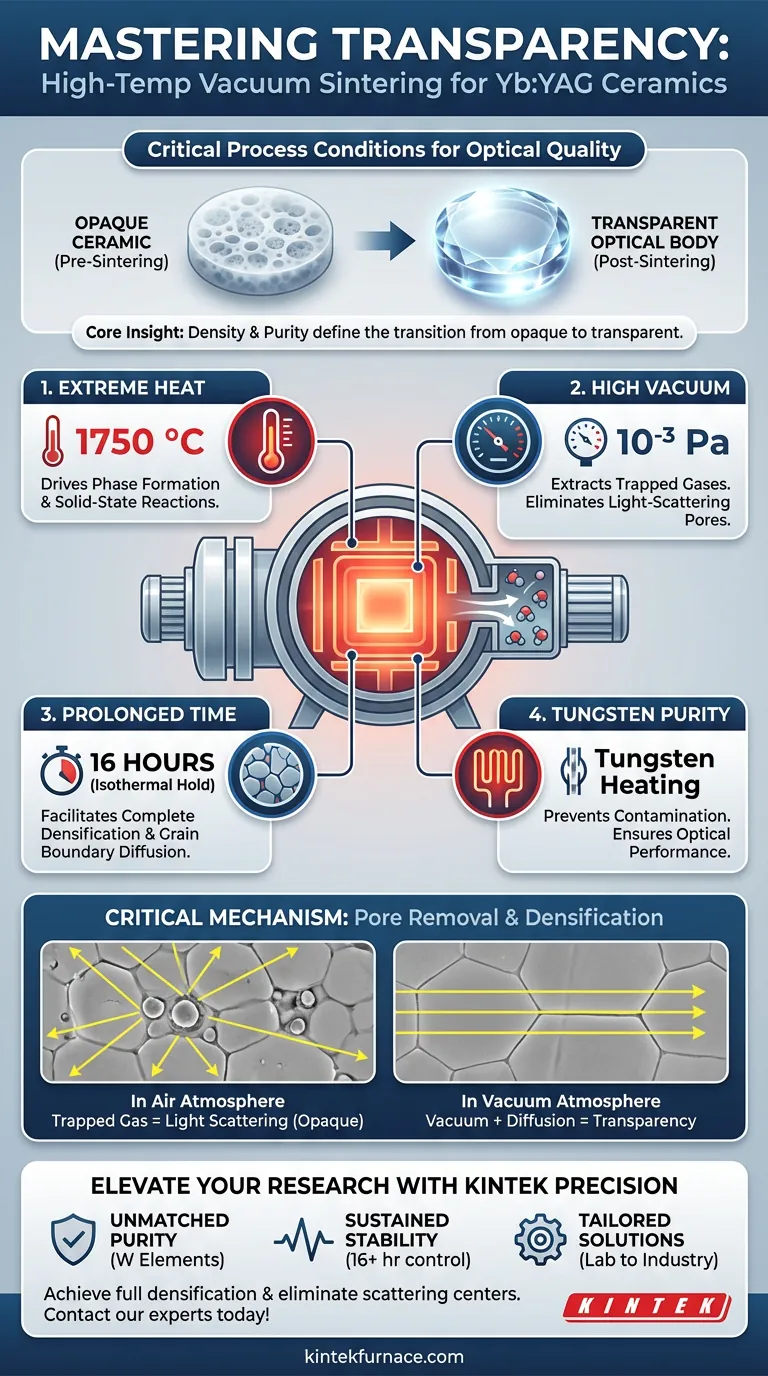

Un forno di sinterizzazione sottovuoto ad alta temperatura stabilisce un ambiente controllato definito da temperature intorno ai 1750 °C e un'atmosfera ad alto vuoto per sintetizzare ceramiche trasparenti di YAG drogato con Itterbio (Yb:YAG). Per garantire la purezza ottica, questi sistemi utilizzano tipicamente elementi riscaldanti in tungsteno e richiedono prolungati tempi di riscaldamento isotermico, spesso fino a 16 ore, per facilitare la completa densificazione.

Concetto chiave: La transizione da una ceramica opaca a un corpo ottico trasparente si basa interamente su densità e purezza. Il forno sottovuoto non si limita a riscaldare il materiale; crea un ambiente a deficit di pressione che estrae fisicamente i gas residui dai pori microscopici, eliminando i centri di diffusione della luce che altrimenti bloccherebbero la trasparenza.

Controllo termico preciso per la formazione di fasi

Mantenimento di temperature estreme

Per sintetizzare le ceramiche Yb:YAG, il forno deve fornire e mantenere un calore estremo, raggiungendo specificamente temperature di 1750 °C.

Questa energia termica è necessaria per guidare le reazioni allo stato solido richieste affinché il materiale raggiunga la sua corretta fase cristallografica.

Riscaldamento isotermico prolungato

Raggiungere la temperatura target non è sufficiente; il processo richiede un tempo di mantenimento prolungato, tipicamente intorno alle 16 ore.

Questa durata estesa garantisce una crescita dei grani sufficiente e lascia il tempo ai meccanismi di densificazione di completarsi. Crea un campo termico uniforme che spinge il materiale verso uno stato completamente denso.

Il ruolo del vuoto nella qualità ottica

Eliminazione dei gas residui

La funzione più critica del forno è la creazione di un ambiente ad alto vuoto (spesso raggiungendo livelli di $10^{-3}$ Pa).

Questo vuoto rimuove attivamente i gas residui intrappolati all'interno dei pori interni del corpo ceramico. Abbassando la pressione interna, il sistema impedisce che le sacche di gas ostacolino la chiusura dei pori.

Guida alla diffusione ai bordi dei grani

Una volta rimossi i gas, il processo si basa sulla diffusione ai bordi dei grani per eliminare completamente i pori.

La combinazione di calore elevato e vuoto costringe i bordi dei grani a migrare, "espellendo" efficacemente gli spazi vuoti. Ciò si traduce in un corpo otticamente trasparente privo di centri di scattering correlati ai pori.

Controllo della contaminazione tramite tungsteno

Il riferimento principale evidenzia l'uso specifico di elementi riscaldanti in tungsteno all'interno di questi forni.

L'uso del tungsteno anziché del carbonio o di altri materiali è fondamentale per evitare la contaminazione da impurità. Nelle ceramiche drogate come Yb:YAG, anche tracce di impurità possono degradare le prestazioni ottiche e l'efficienza del laser.

Dinamiche critiche di processo

La necessità del vuoto per la trasparenza

Mentre le ceramiche ossidate standard possono essere sinterizzate all'aria per mantenere la stechiometria, le ceramiche trasparenti richiedono condizioni di vuoto.

In un'atmosfera d'aria, il gas intrappolato all'interno dei pori chiusi non può diffondersi facilmente verso l'esterno, lasciando dietro di sé vuoti microscopici. Questi vuoti diffondono la luce, rendendo il materiale opaco anziché trasparente.

Bilanciare tempo e crescita dei grani

Il tempo di sinterizzazione di 16 ore è un compromesso calcolato.

Sebbene necessario per la rimozione dei pori, tempi di riscaldamento eccessivi possono portare a una crescita anormale dei grani, che potrebbe indebolire meccanicamente la ceramica. Le condizioni di processo devono essere rigorosamente monitorate per bilanciare la densificazione con l'integrità microstrutturale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione delle ceramiche Yb:YAG, allinea i parametri del tuo forno con le tue metriche di qualità specifiche:

- Se il tuo obiettivo principale è la trasparenza ottica: Dai priorità al livello di vuoto e al tempo di mantenimento isotermico (16 ore) per garantire la completa rimozione dei centri di scattering correlati ai pori.

- Se il tuo obiettivo principale è la purezza del materiale: Seleziona un forno dotato di elementi riscaldanti in tungsteno e che garantisca un ambiente sottovuoto pulito per prevenire la migrazione di impurità nel reticolo YAG.

Riassunto: La sintesi riuscita di ceramiche trasparenti Yb:YAG è definita dalla sinergia di calore a 1750 °C, purezza protetta dal tungsteno e vuoto profondo per eliminare fisicamente i pori microscopici che ostacolano la luce.

Tabella riassuntiva:

| Parametro | Requisito di processo | Ruolo nella sintesi |

|---|---|---|

| Temperatura di sinterizzazione | 1750 °C | Guida le reazioni allo stato solido e la formazione di fasi |

| Atmosfera | Alto vuoto ($10^{-3}$ Pa) | Estrae i gas intrappolati per eliminare i pori che diffondono la luce |

| Elemento riscaldante | Tungsteno | Previene la contaminazione da carbonio e garantisce la purezza ottica |

| Tempo di mantenimento | 16 ore | Facilita la diffusione ai bordi dei grani e la completa densificazione |

| Meccanismo principale | Rimozione dei pori | Trasforma la ceramica opaca in un corpo ottico trasparente |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Ottenere la perfetta trasparenza ottica nelle ceramiche Yb:YAG richiede più del semplice calore; richiede il controllo assoluto fornito dai sistemi sottovuoto ad alte prestazioni di KINTEK. Supportati da R&S e produzione esperte, forniamo sistemi sottovuoto, muffola, a tubo e CVD personalizzabili, progettati per soddisfare le rigorose esigenze di 1750 °C e alto vuoto della sintesi ceramica avanzata.

Perché scegliere KINTEK?

- Purezza impareggiabile: Opzioni per il riscaldamento in tungsteno per prevenire la contaminazione.

- Stabilità comprovata: Controllo isotermico sostenuto per cicli di 16+ ore.

- Soluzioni su misura: Sistemi costruiti specificamente per le esigenze di alta temperatura di laboratorio e industriali.

Pronto a eliminare i centri di scattering e ottenere la completa densificazione? Contatta oggi stesso i nostri esperti tecnici per trovare il forno ideale per la tua applicazione unica!

Guida Visiva

Riferimenti

- Francesco Picelli, L. Esposito. Beyond Scanning Electron Microscopy: Comprehensive Pore Analysis in Transparent Ceramics Using Optical Microscopy. DOI: 10.3390/ceramics7010025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le applicazioni della brasatura in forno nel settore dell'energia e della generazione di potenza? Ottenere un'integrità superiore delle giunzioni per componenti critici

- Perché è necessario un forno di ricottura sotto vuoto per i rivelatori Schottky WSe2? Ottimizzare le interfacce per prestazioni di picco

- Perché è richiesto un forno di essiccazione sotto vuoto per gli elettrodi delle batterie litio-zolfo? Garantire risultati di test ad alta purezza

- Quali sono i requisiti essenziali per un forno a vuoto ad alta temperatura? Ottimizza la tua ricerca sulla solidificazione dei metalli

- Qual è la temperatura specifica per i precursori del vetro al fosfato? Fusione Master 900°C per 20Na2O–10NaCl–70P2O5

- Quali sono gli obiettivi primari del processo di utilizzo di un forno di ricottura sotto vuoto per il trattamento di film multistrato HEA?

- Perché l'ambiente ad alto vuoto è fondamentale per i compositi a matrice di titanio TB8? Garantire un legame ad alta resistenza

- Quali innovazioni vengono apportate alla grafite per i forni a vuoto? Aumenta l'efficienza con rivestimenti avanzati e parti personalizzate