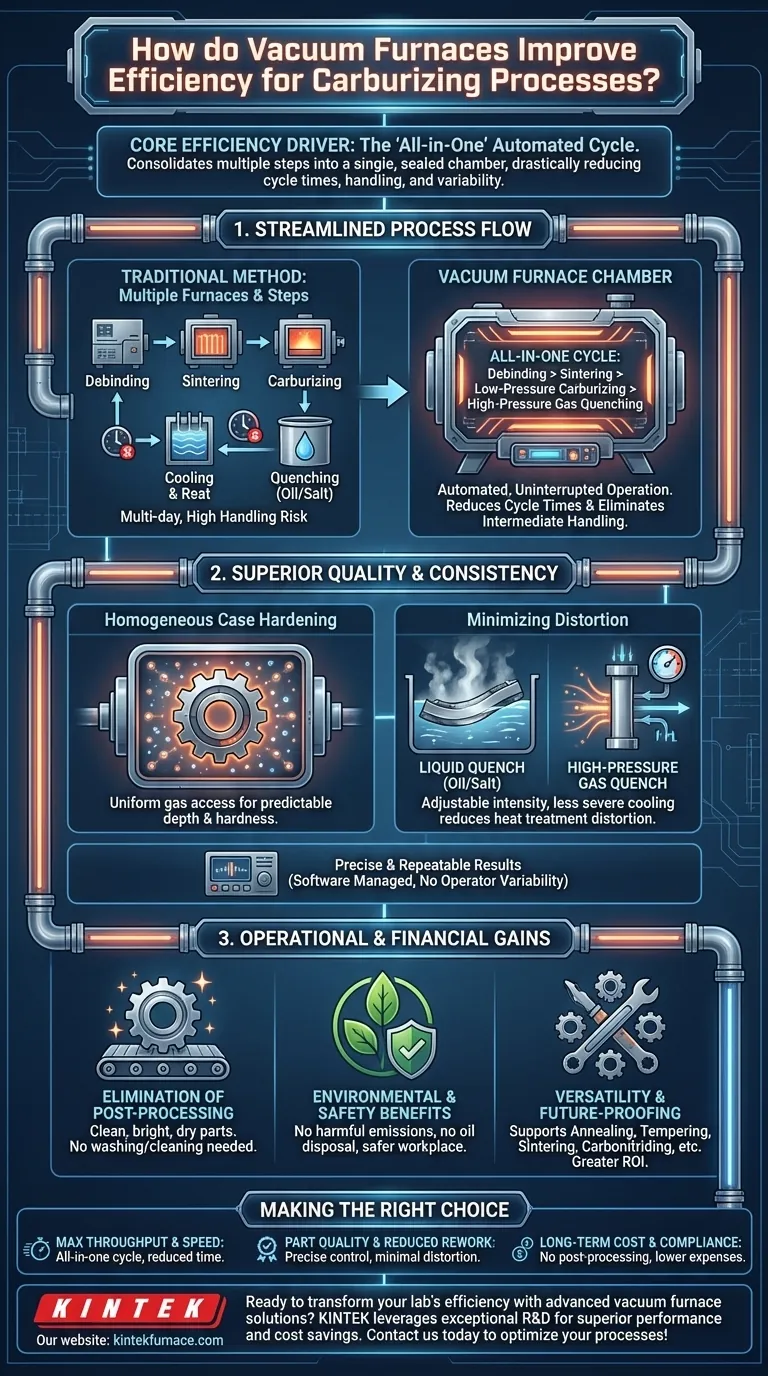

Alla base di tutto, un forno sottovuoto migliora l'efficienza della carburazione integrando più processi di trattamento termico in un unico ciclo automatizzato. Questo consolidamento riduce drasticamente i tempi di ciclo complessivi, la movimentazione manuale e la variabilità del processo rispetto ai metodi tradizionali basati sull'atmosfera, che richiedono lo spostamento dei pezzi tra diverse apparecchiature per fasi come la sinterizzazione, la carburazione e la tempra.

L'efficienza della carburazione sottovuoto va ben oltre la semplice velocità. Rappresenta un cambiamento fondamentale nel controllo del processo, offrendo una qualità superiore dei pezzi, eliminando intere fasi di post-elaborazione e creando un ambiente operativo più sicuro, pulito ed economico.

Il principale motore dell'efficienza: il ciclo "tutto in uno"

Il guadagno di efficienza più significativo deriva dalla capacità del forno di eseguire una sequenza completa di processi all'interno di un'unica camera sigillata. Questo cambia l'intero flusso di lavoro di produzione.

Consolidamento delle fasi di processo

Invece di utilizzare forni separati per le diverse fasi, un moderno forno sottovuoto può gestire la slegatura, la sinterizzazione, la carburazione a bassa pressione e la tempra in un unico ciclo ininterrotto.

Questa capacità "tutto in uno" è il vantaggio centrale, trasformando un processo di più giorni e con più attrezzature in un'operazione snella e automatizzata.

Riduzione drastica dei tempi di ciclo

Eliminando la necessità di raffreddare i pezzi, spostarli in un altro forno e riscaldarli, si elimina un tempo non produttivo significativo dal programma. La transizione tra le fasi del processo come la sinterizzazione e la carburazione diventa senza soluzione di continuità.

Eliminazione della movimentazione intermedia

Ogni volta che un pezzo viene spostato tra i forni, si introducono rischi di errore dell'operatore, contaminazione atmosferica e danni fisici. Un processo a camera singola elimina questi rischi, migliorando la resa e l'affidabilità.

Raggiungimento di qualità e consistenza superiori

L'efficienza è misurata anche dalla qualità del prodotto finale. Meno scarti e meno rilavorazioni si traducono direttamente in risparmi di costi e tempo. L'ambiente sottovuoto fornisce un controllo ineguagliabile sui risultati metallurgici.

Indurimento superficiale omogeneo

In un ambiente sottovuoto, il gas di carburazione può accedere in modo uniforme a tutte le superfici del pezzo. Ciò garantisce uno strato indurito estremamente omogeneo con profondità e durezza prevedibili, un livello di qualità difficile da ottenere nei forni tradizionali ad atmosfera.

Minimizzazione della distorsione dei pezzi

I forni sottovuoto utilizzano la tempra a gas ad alta pressione anziché la tempra liquida (olio o sale). È possibile controllare con precisione la pressione e la velocità del gas, consentendo un'intensità di tempra regolabile. Questo processo di raffreddamento meno severo e più controllato riduce significativamente la distorsione da trattamento termico, minimizzando la necessità di costose e dispendiose post-lavorazioni.

Risultati precisi e ripetibili

I moderni forni sottovuoto sono gestiti da un software sofisticato che garantisce che ogni ciclo si svolga in modo identico. Ciò elimina la variabilità dell'operatore e garantisce risultati coerenti e riproducibili che soddisfano rigorosi standard di qualità come CQI-9.

Comprensione dei vantaggi operativi e finanziari

I benefici della carburazione sottovuoto si accumulano nel tempo, creando un'operazione più efficiente e redditizia affrontando i costi che esistono al di fuori del forno stesso.

L'eliminazione della post-lavorazione

I pezzi emergono da un forno sottovuoto puliti, lucidi e asciutti. Questo elimina completamente la necessità di operazioni secondarie di lavaggio o pulizia che sono obbligatorie dopo la tempra in olio, risparmiando tempo, manodopera, spazio e il costo dei prodotti chimici di pulizia.

Benefici ambientali e di sicurezza

La carburazione sottovuoto è un processo ecologico. Non produce emissioni nocive, non richiede lo smaltimento di olio di tempra usato o prodotti chimici tossici ed elimina i rischi di incendio associati alle atmosfere infiammabili. Questo semplifica la conformità normativa e crea un ambiente di lavoro più pulito e sicuro.

Versatilità e prova per il futuro

Un singolo forno sottovuoto non è un cavallo di battaglia. Può essere utilizzato per un'ampia gamma di processi termici, inclusi ricottura sottovuoto, tempra, sinterizzazione e carbonitrurazione. Questa versatilità offre un maggiore ritorno sull'investimento iniziale e rende la vostra operazione più agile.

Scegliere la soluzione giusta per il tuo obiettivo

Per determinare se la carburazione sottovuoto è la soluzione giusta, allinea i suoi vantaggi con i tuoi principali fattori operativi.

- Se il tuo obiettivo principale è la massima produttività e velocità: Il ciclo "tutto in uno" di un forno sottovuoto riduce drasticamente il tempo totale di lavorazione consolidando le fasi ed eliminando la movimentazione dei pezzi.

- Se il tuo obiettivo principale è la qualità dei pezzi e la riduzione delle rilavorazioni: Il controllo preciso dell'ambiente sottovuoto minimizza la distorsione e offre un indurimento superficiale altamente consistente e superiore.

- Se il tuo obiettivo principale sono i costi operativi a lungo termine e la conformità ambientale: La carburazione sottovuoto elimina la necessità di lavaggio dei pezzi, smaltimento di prodotti chimici e gestione delle emissioni, riducendo significativamente le spese operative continue.

Passando dai metodi tradizionali a un ambiente sottovuoto controllato, si ottiene un sistema che non è solo più veloce, ma fondamentalmente più preciso, pulito ed economico.

Tabella riassuntiva:

| Aspetto | Benefici chiave |

|---|---|

| Efficienza del processo | Consolida i passaggi in un ciclo automatizzato, riducendo i tempi di ciclo e la movimentazione |

| Miglioramento della qualità | Garantisce un indurimento superficiale omogeneo, minimizza la distorsione e fornisce risultati coerenti |

| Risparmi operativi | Elimina la post-lavorazione, riduce l'impatto ambientale e migliora la sicurezza |

| Versatilità | Supporta molteplici processi termici come ricottura e sinterizzazione per un maggiore ROI |

Pronto a trasformare l'efficienza del tuo laboratorio con soluzioni avanzate per forni sottovuoto? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per offrire forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni superiori e risparmi sui costi. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di carburazione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura