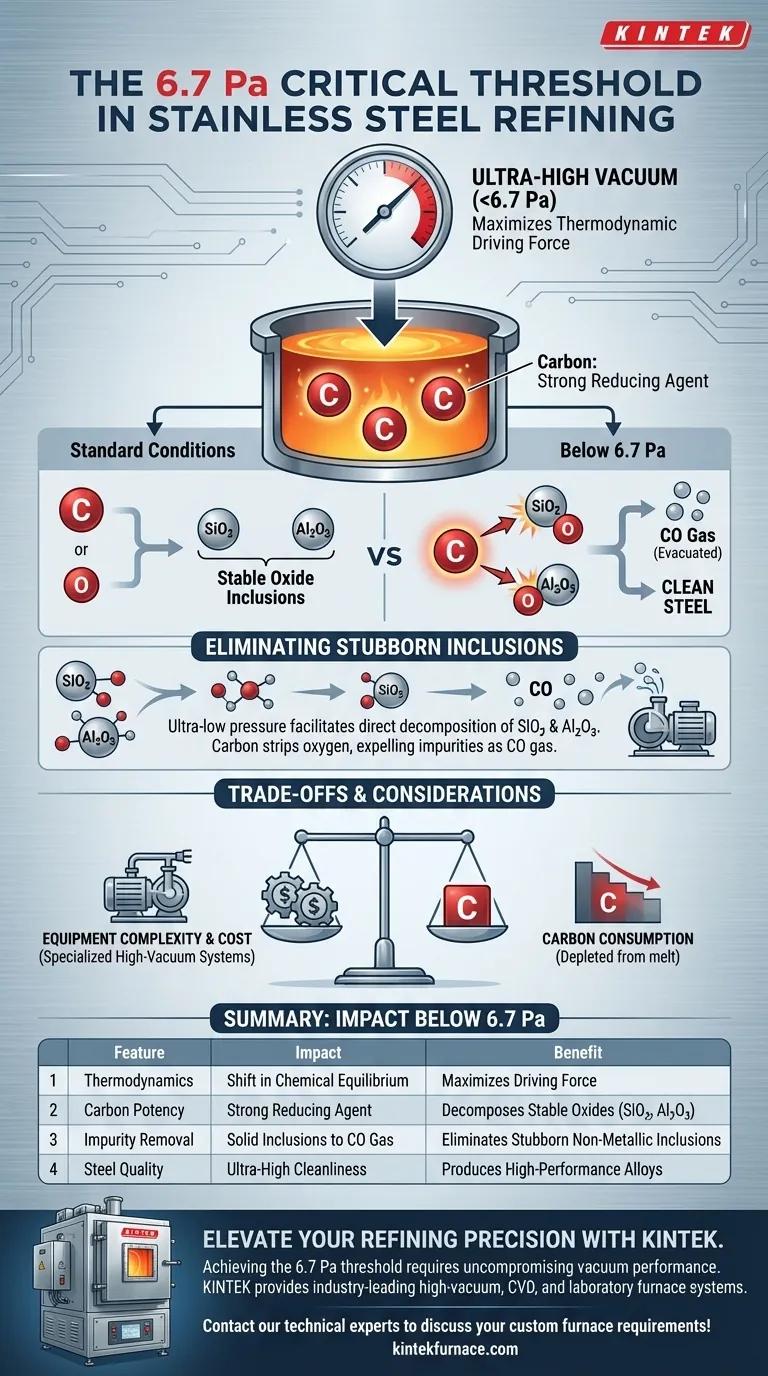

La soglia specifica di 6,7 Pa è fondamentale per massimizzare la forza motrice termodinamica del processo di raffinazione. Mantenere un alto vuoto al di sotto di questo limite aumenta drasticamente il potenziale della reazione carbonio-ossigeno all'interno dell'acciaio fuso. Questo ambiente trasforma il carbonio in un potente agente riducente in grado di abbattere impurità ostinate che i metodi a pressione più elevata non riescono a rimuovere.

Abbassando la pressione del sistema al di sotto di 6,7 Pa, si sposta l'equilibrio termodinamico a favore della decomposizione delle inclusioni di ossido stabili. Ciò consente al carbonio di rimuovere l'ossigeno da impurità come il biossido di silicio e l'ossido di alluminio, espellendoli come gas per ottenere una pulizia ultra-elevata.

La Termodinamica dell'Alto Vuoto

Spostare l'Equilibrio Chimico

Secondo la teoria dell'equilibrio termodinamico, la pressione non è solo una forza fisica; è una manopola di controllo per la potenza chimica. Quando si riduce l'ambiente a pressioni parziali ultra-basse, si alterano fondamentalmente le interazioni tra gli elementi all'interno della lega.

Scatenare il Potere Riducente del Carbonio

In condizioni standard, il carbonio è semplicemente un elemento di lega. Tuttavia, al di sotto di 6,7 Pa, il carbonio acquisisce un forte potere riducente. Questo spostamento gli consente di cercare e legarsi aggressivamente con atomi di ossigeno che sono altrimenti bloccati in composti stabili.

Eliminare le Inclusioni Stabili

Mirare agli Ossidi Difficili da Rimuovere

Nella raffinazione standard, inclusioni di ossido stabili come il biossido di silicio (SiO2) e l'ossido di alluminio (Al2O3) sono notoriamente difficili da eliminare. Sono chimicamente stabili e tendono a rimanere sospese nell'acciaio, compromettendone la qualità.

Il Meccanismo di Rimozione in Fase Gassosa

L'ultra-alto vuoto facilita la decomposizione diretta di questi ossidi ostinati. Il carbonio potenziato reagisce con l'ossigeno all'interno di SiO2 e Al2O3, convertendo l'impurità solida in monossido di carbonio (CO) gassoso. Questo gas viene quindi facilmente evacuato dal sistema di pompaggio, lasciando l'acciaio significativamente più pulito.

Comprendere i Compromessi

Complessità delle Apparecchiature

Raggiungere un livello di vuoto di 6,7 Pa non è un compito banale; richiede un sistema di pompaggio ad alto vuoto specializzato. Ciò aumenta la complessità operativa e il costo delle apparecchiature rispetto allo sgasaggio sotto vuoto standard, che opera a pressioni più elevate.

Consumo di Carbonio

Poiché il meccanismo si basa sulla reazione del carbonio con l'ossigeno per formare CO, il processo esaurisce naturalmente il carbonio dalla lega. È necessario calcolare attentamente il contenuto iniziale di carbonio per garantire che il prodotto finale soddisfi le necessarie specifiche chimiche al termine della reazione di raffinazione.

Fare la Scelta Giusta per i Tuoi Obiettivi di Raffinazione

Sfruttare questa soglia di pressione è essenziale per progetti che richiedono i più alti livelli di purezza.

- Se il tuo obiettivo principale è la pulizia ultra-elevata: Assicurati che la tua infrastruttura di pompaggio sia abbastanza robusta da sostenere pressioni inferiori a 6,7 Pa per attivare la decomposizione di Al2O3 e SiO2.

- Se il tuo obiettivo principale sono le cinetiche di reazione: Monitora attentamente la stabilità del vuoto, poiché le fluttuazioni al di sopra di 6,7 Pa ridurranno immediatamente la forza motrice e interromperanno la rimozione degli ossidi stabili.

Padroneggiare questa soglia di vuoto è la chiave per passare dall'acciaio inossidabile standard alle leghe ultra-pulite e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto al di sotto di 6,7 Pa | Beneficio |

|---|---|---|

| Termodinamica | Spostamento dell'equilibrio chimico | Massimizza la forza motrice per la raffinazione |

| Potenza del Carbonio | Diventa un forte agente riducente | Decompone ossidi stabili come Al2O3 e SiO2 |

| Rimozione delle Impurità | Inclusioni solide convertite in gas CO | Elimina inclusioni non metalliche ostinate |

| Qualità dell'Acciaio | Livelli di pulizia ultra-elevati | Produce leghe pulite e ad alte prestazioni |

Eleva la Tua Precisione di Raffinazione con KINTEK

Raggiungere la soglia critica di 6,7 Pa richiede prestazioni di vuoto senza compromessi. KINTEK fornisce sistemi di forni ad alto vuoto, CVD e da laboratorio personalizzabili leader del settore, progettati per soddisfare le rigorose esigenze della ricerca metallurgica avanzata.

Supportata da ricerca e sviluppo esperti e produzione di precisione, la nostra attrezzatura garantisce il mantenimento delle pressioni parziali stabili e ultra-basse necessarie per liberare il potere riducente del carbonio ed eliminare le inclusioni di ossido stabili. Sia che tu stia sviluppando leghe ad alte prestazioni o raffinando acciaio inossidabile, KINTEK offre l'affidabilità di cui hai bisogno per raggiungere i tuoi obiettivi termodinamici.

Pronto a ottimizzare il tuo processo di raffinazione ad alto vuoto? Contatta oggi i nostri esperti tecnici per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Shunsuke Narita, Yoshinori Sumi. Effect of deoxidizing elements on inclusions in vacuum refining of stainless steel. DOI: 10.1088/1757-899x/1329/1/012005

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali tipi di materiali e processi sono potenziati da forni sottovuoto specializzati? Migliorare la purezza e le prestazioni

- Qual è il ruolo fondamentale di un forno a fusione sotto vuoto nel processo di recupero del magnesio elementare dalla scoria? | Ottenere un recupero di metallo ad alta purezza

- Quali tipi di carichi e configurazioni possono gestire i forni a vuoto? Esplora il fissaggio versatile e le applicazioni

- Perché la ricottura sotto vuoto è importante per i materiali metallici rari? Garantire purezza e prestazioni in applicazioni critiche

- Quali sono le principali funzioni di processo di un forno sotto vuoto nella sintesi di Fe3O4/C@PM? Garantire l'integrità del materiale.

- Quali sono le caratteristiche di design chiave di un forno di grafitizzazione sottovuoto? Ottenere una grafitizzazione ad alta purezza

- Come i sistemi di forni sottovuoto facilitano i test di invecchiamento accelerato per SDSS2507? Garantire la precisione nella diffrazione di neutroni

- Perché è importante raggiungere una determinata pressione entro un tempo definito nei processi dei forni sottovuoto? Aumentare l'efficienza e la qualità