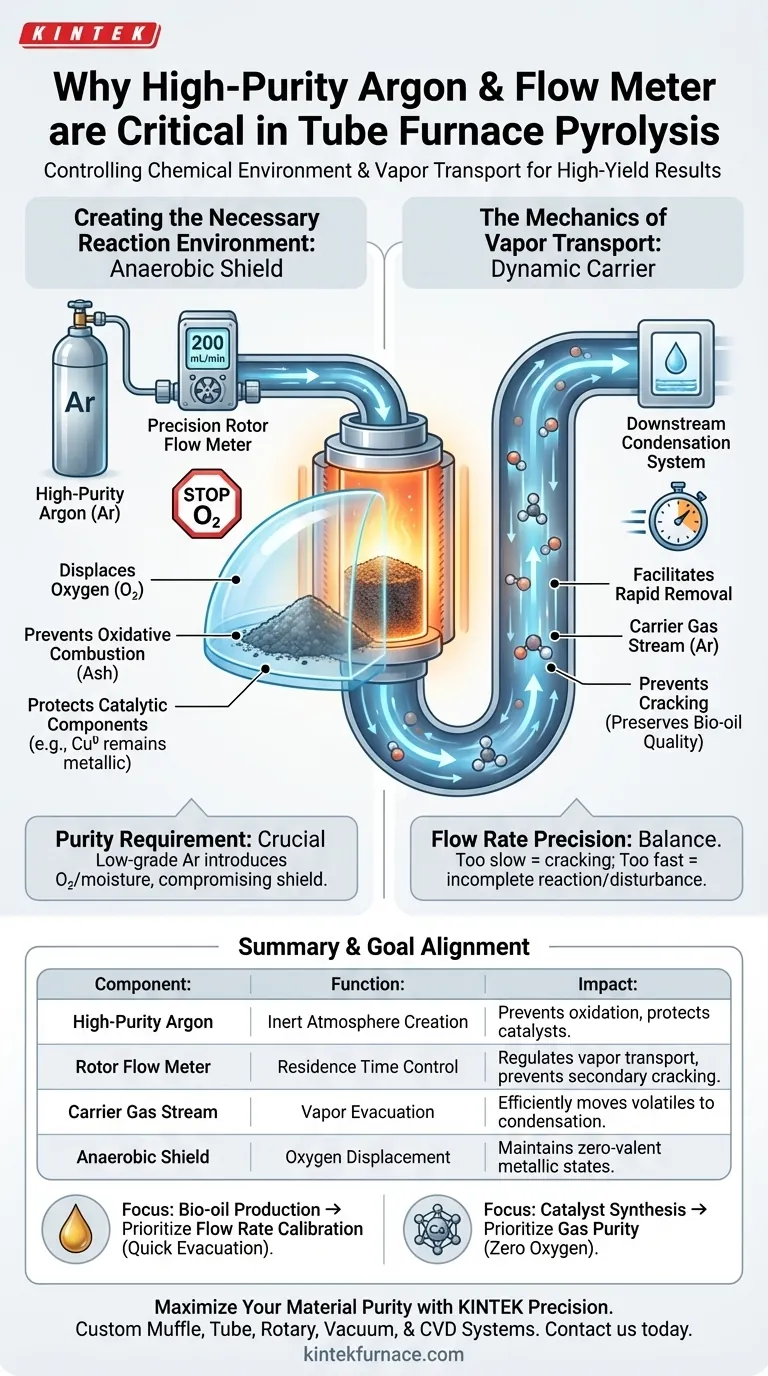

Un sistema di alimentazione di argon ad alta purezza abbinato a un flussometro di precisione è l'infrastruttura critica per controllare l'ambiente chimico all'interno di un forno tubolare. Regolando il flusso di gas, tipicamente a una velocità specifica come 200 mL/min, questa configurazione sposta sistematicamente l'ossigeno per prevenire la combustione, agendo contemporaneamente come veicolo di trasporto. Questa doppia funzione garantisce che i materiali sensibili non si ossidino e che i vapori volatili vengano evacuati prima che possano degradarsi.

La pirolisi si basa su un delicato equilibrio: l'alimentazione di argon crea uno scudo anaerobico per prevenire la distruzione del materiale, mentre il flussometro detta la velocità con cui i prodotti vengono rimossi per preservarne l'integrità chimica.

Creare l'Ambiente di Reazione Necessario

Stabilire uno Stato Anaerobico

Il requisito fondamentale della pirolisi è la decomposizione termica in assenza di ossigeno.

L'alimentazione di argon agisce come una "coperta" inerte. Pulisce la camera di reazione, rimuovendo efficacemente l'aria per garantire che l'ambiente sia rigorosamente anaerobico.

Prevenire la Combustione Ossidativa

Senza questa atmosfera inerte, il substrato di carbonio all'interno del forno semplicemente brucerebbe.

L'introduzione di argon ad alta purezza impedisce al carbonio di subire combustione ossidativa, permettendogli di trasformarsi strutturalmente piuttosto che ridursi in cenere.

Proteggere i Componenti Catalitici

Per configurazioni che coinvolgono catalizzatori metallici, l'assenza di ossigeno è non negoziabile.

Materiali specifici, come le nanoparticelle di rame, devono rimanere nel loro stato metallico a valenza zero (Cu0) per funzionare correttamente. Lo scudo di argon impedisce a queste particelle di ossidarsi in ossido di rame, preservando le loro proprietà attive per applicazioni come la rimozione dello iodio.

La Meccanica del Trasporto dei Vapori

Facilitare la Rimozione Rapida

L'argon non è semplicemente un'atmosfera statica; è un gas vettore dinamico.

Regolato dal flussometro a rotore, il flusso di gas spinge fisicamente i vapori volatili fuori dalla zona ad alta temperatura. Li trasporta in modo efficiente verso il sistema di condensazione a valle.

Prevenire il Cracking Secondario

La velocità di trasporto è direttamente legata alla qualità del prodotto.

Se i vapori volatili rimangono nella zona di calore troppo a lungo, subiscono un "cracking secondario", scomponendosi in molecole più piccole e meno desiderabili. Il gas vettore assicura che questi vapori vengano evacuati rapidamente, il che è fondamentale per mantenere la qualità di prodotti come il bio-olio.

Comprendere i Compromessi

L'Importanza della Precisione della Portata

Il flussometro a rotore non è un accessorio opzionale; è una variabile di controllo.

Una portata di 200 mL/min è spesso calibrata per bilanciare il tempo di residenza. Se il flusso è troppo lento, il cracking secondario rovina il bio-olio; se è troppo veloce, potrebbe impedire reazioni necessarie o disturbare il campione.

Requisiti di Purezza del Materiale

L'efficacia del sistema dipende interamente dalla purezza dell'argon.

L'uso di argon di bassa qualità introduce tracce di ossigeno o umidità. Ciò compromette l'ambiente anaerobico, portando proprio all'ossidazione o al degrado del catalizzatore che il sistema è stato progettato per prevenire.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la configurazione del tuo forno tubolare, allinea la tua strategia di controllo del gas con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è la Produzione di Bio-olio: Dai priorità alla calibrazione della portata per garantire che i vapori volatili vengano evacuati immediatamente per prevenire il cracking secondario.

- Se il tuo obiettivo principale è la Sintesi di Catalizzatori (es. Rame): Dai priorità alla purezza del gas per garantire l'assenza di ossigeno, mantenendo i metalli nel loro stato attivo a valenza zero.

In definitiva, la qualità del tuo output di pirolisi è dettata da quanto efficacemente controlli l'atmosfera e il tempo di residenza dei vapori.

Tabella Riassuntiva:

| Componente | Funzione Principale | Impatto sulla Pirolisi |

|---|---|---|

| Argon ad Alta Purezza | Creazione di Atmosfera Inerte | Previene la combustione ossidativa e protegge i catalizzatori |

| Flussometro a Rotore | Controllo del Tempo di Residenza | Regola la velocità di trasporto dei vapori per prevenire il cracking secondario |

| Flusso di Gas Vettore | Evacuazione dei Vapori | Sposta efficientemente i volatili al sistema di condensazione |

| Scudo Anaerobico | Spostamento dell'Ossigeno | Mantiene gli stati a valenza zero nelle nanoparticelle metalliche |

Massimizza la Purezza del Tuo Materiale con la Precisione KINTEK

Non lasciare che l'ossidazione o il cracking secondario compromettano la tua ricerca. KINTEK fornisce soluzioni di laboratorio ad alta temperatura leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili in base ai tuoi specifici requisiti di flusso di gas. Supportati dalla nostra esperienza in R&S e produzione, ti aiutiamo a ottenere gli ambienti anaerobici precisi e il controllo del flusso necessari per la pirolisi ad alto rendimento e la sintesi di catalizzatori.

Pronto ad aggiornare le tue capacità di laboratorio? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Hussien Elshareef, Yuguang Zhou. Investigation of Bio-Oil and Biochar Derived from Cotton Stalk Pyrolysis: Effect of Different Reaction Conditions. DOI: 10.3390/resources14050075

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono le applicazioni tipiche dei forni a tubo? Padronanza della lavorazione termica precisa

- Perché un forno tubolare ad alta temperatura è essenziale per l'attivazione del PPAC? Controllo termico di precisione per una porosità superiore

- Quali sono i vantaggi di un forno a tubo verticale? Massimizza Spazio e Purezza nel Tuo Laboratorio

- Quali applicazioni di protezione ambientale utilizzano forni a tubi multizona? Sblocca la precisione nel trattamento dei rifiuti e nella tecnologia verde

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento delle leghe ad alta entropia? Ottimizza la Microstruttura

- Quali sono i vantaggi di un forno tubolare a doppia zona per l'APCVD di SnSe2? Padronanza della purezza di fase e della stechiometria

- Che ruolo svolge un forno tubolare nella produzione di carbone attivo? Attivazione di gusci di noce per un'elevata adsorbimento

- Qual è la funzione di un forno tubolare industriale nel riciclaggio di NdFeB? Sblocca un efficiente recupero delle terre rare