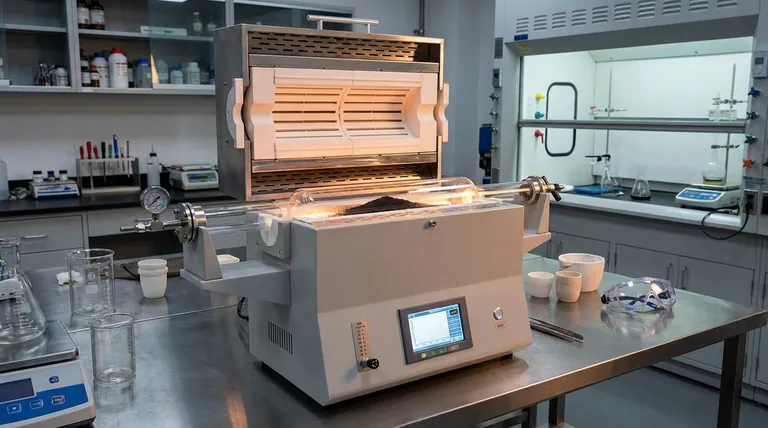

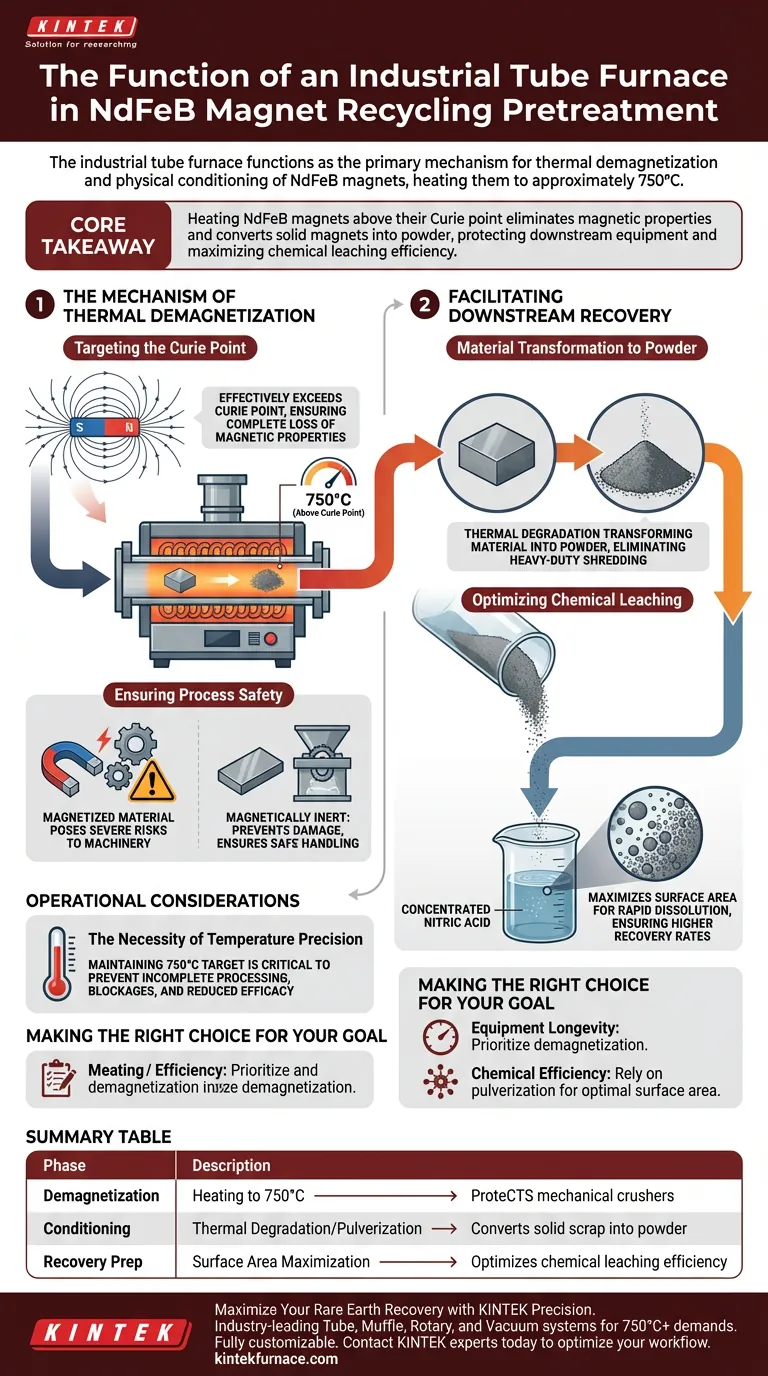

Il forno tubolare industriale funziona come meccanismo primario per la smagnetizzazione termica e il condizionamento fisico nel riciclaggio dei magneti NdFeB (Neodimio-Ferro-Boro). Sottoponendo i magneti a temperature di circa 750°C, il forno neutralizza il loro campo magnetico e degrada strutturalmente il materiale in uno stato gestibile.

Concetto chiave Riscaldando i magneti NdFeB al di sopra del loro punto di Curie, il forno tubolare elimina le proprietà magnetiche e converte i magneti solidi in polvere. Questo pretrattamento termico è essenziale per proteggere le apparecchiature meccaniche a valle e massimizzare l'efficienza della lisciviazione chimica.

Il Meccanismo della Smagnetizzazione Termica

Mirare al Punto di Curie

Per privare un magnete permanente del suo campo magnetico, deve essere riscaldato oltre una specifica soglia termica nota come punto di Curie.

Il forno tubolare industriale è calibrato per funzionare a circa 750°C. Questa temperatura supera efficacemente il punto di Curie dei magneti NdFeB, garantendo la completa perdita delle proprietà magnetiche.

Garantire la Sicurezza del Processo

Tentare di frantumare o lavorare materiali completamente magnetizzati comporta gravi rischi per i macchinari industriali a causa dell'attrazione magnetica e della resistenza.

Utilizzando il forno tubolare per il pretrattamento, si rende il materiale magneticamente inerte. Ciò evita danni alle frantumatrici meccaniche e garantisce una manipolazione sicura durante le fasi successive.

Facilitare il Recupero a Valle

Trasformazione del Materiale in Polvere

La funzione del forno tubolare va oltre la semplice smagnetizzazione; induce una trasformazione fisica del materiale grezzo.

L'esposizione alle alte temperature causa la disgregazione dei magneti solidi, trasformando efficacemente il materiale in forma di polvere. Ciò elimina la necessità di triturazione pesante di blocchi solidi.

Ottimizzare la Lisciviazione Chimica

L'efficienza del processo di riciclaggio dipende in gran parte da quanto bene il materiale si dissolve nei reagenti chimici.

Convertendo il magnete in polvere, il forno massimizza l'area superficiale disponibile per la reazione. Ciò facilita notevolmente il processo di dissoluzione in acido nitrico concentrato, garantendo tassi di recupero più elevati di elementi di terre rare.

Considerazioni Operative

La Necessità di Precisione della Temperatura

L'efficacia di questa fase di pretrattamento dipende interamente dal mantenimento del profilo termico.

Se il forno non riesce a mantenere il target di 750°C, il materiale potrebbe conservare un magnetismo residuo. Questa lavorazione incompleta può causare blocchi nella linea di frantumazione meccanica e ridurre l'efficacia della fase di lisciviazione acida.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la longevità delle apparecchiature: Dai priorità alla capacità di smagnetizzazione per evitare che le forze magnetiche danneggino le tue frantumatrici meccaniche.

- Se il tuo obiettivo principale è l'efficienza chimica: Affidati alla capacità del forno di polverizzare il materiale, creando l'area superficiale ottimale per una rapida dissoluzione in acido nitrico.

Il forno tubolare industriale è il passo preliminare che converte rottami pericolosi e solidi in un materiale grezzo sicuro e reattivo per il recupero delle terre rare.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno | Beneficio Chiave |

|---|---|---|

| Smagnetizzazione | Riscaldamento a 750°C (Sopra il Punto di Curie) | Protegge le frantumatrici meccaniche dai danni magnetici |

| Condizionamento | Degradazione Termica/Polverizzazione | Converte rottami solidi in polvere ad alta superficie |

| Preparazione al Recupero | Massimizzazione dell'Area Superficiale | Ottimizza l'efficienza della lisciviazione chimica in acido nitrico |

Massimizza il Tuo Recupero di Terre Rare con KINTEK Precision

L'efficienza nel riciclaggio di NdFeB inizia con un controllo termico preciso. KINTEK fornisce sistemi leader del settore di forni tubolari, a muffola, rotativi e sottovuoto progettati per soddisfare le rigorose esigenze di 750°C+ del pretrattamento dei magneti. Supportati da R&S e produzione esperte, i nostri forni ad alta temperatura sono completamente personalizzabili per le tue specifiche esigenze di laboratorio o industriali.

Pronto a ottimizzare il tuo flusso di lavoro di riciclaggio?

Contatta oggi stesso gli esperti KINTEK per scoprire come le nostre soluzioni termiche avanzate possono migliorare la tua lavorazione dei materiali e proteggere le tue apparecchiature a valle.

Guida Visiva

Riferimenti

- Sandeep Bose, Parisa A. Ariya. Neodymium recovery from NdFeB magnets: a sustainable, instantaneous, and cost-effective method. DOI: 10.1039/d3gc03756h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo il ricottura ad alta temperatura in un forno tubolare influenza le prestazioni del catalizzatore RuCuCl/NF-2?

- Quali sono le funzioni principali di un forno tubolare ad alta temperatura? Padroneggiare la riduzione carbotermica in situ

- Qual è il significato del programma di controllo della temperatura in un forno tubolare per cristalli KBaBi? Esperto di Crescita Precisa

- Perché un forno a sinterizzazione tubolare richiede un controllo preciso per i catalizzatori (RuIr)O2/C? Ottimizzare le prestazioni del catalizzatore

- Come fa un forno tubolare ad alta temperatura a garantire una conversione efficace durante la selenizzazione dei MOF? Ottimizza la tua sintesi

- Quale ruolo svolge un forno tubolare nel trattamento di soluzione delle leghe di titanio? Padronanza dell'integrità del materiale.

- Quali sono le caratteristiche chiave del design di una fornace a tubo diviso? Sblocca un accesso superiore per esperimenti complessi

- Perché il tubo ceramico di allumina viene selezionato come rivestimento per un forno a goccia? Garantire purezza e stabilità ad alta temperatura