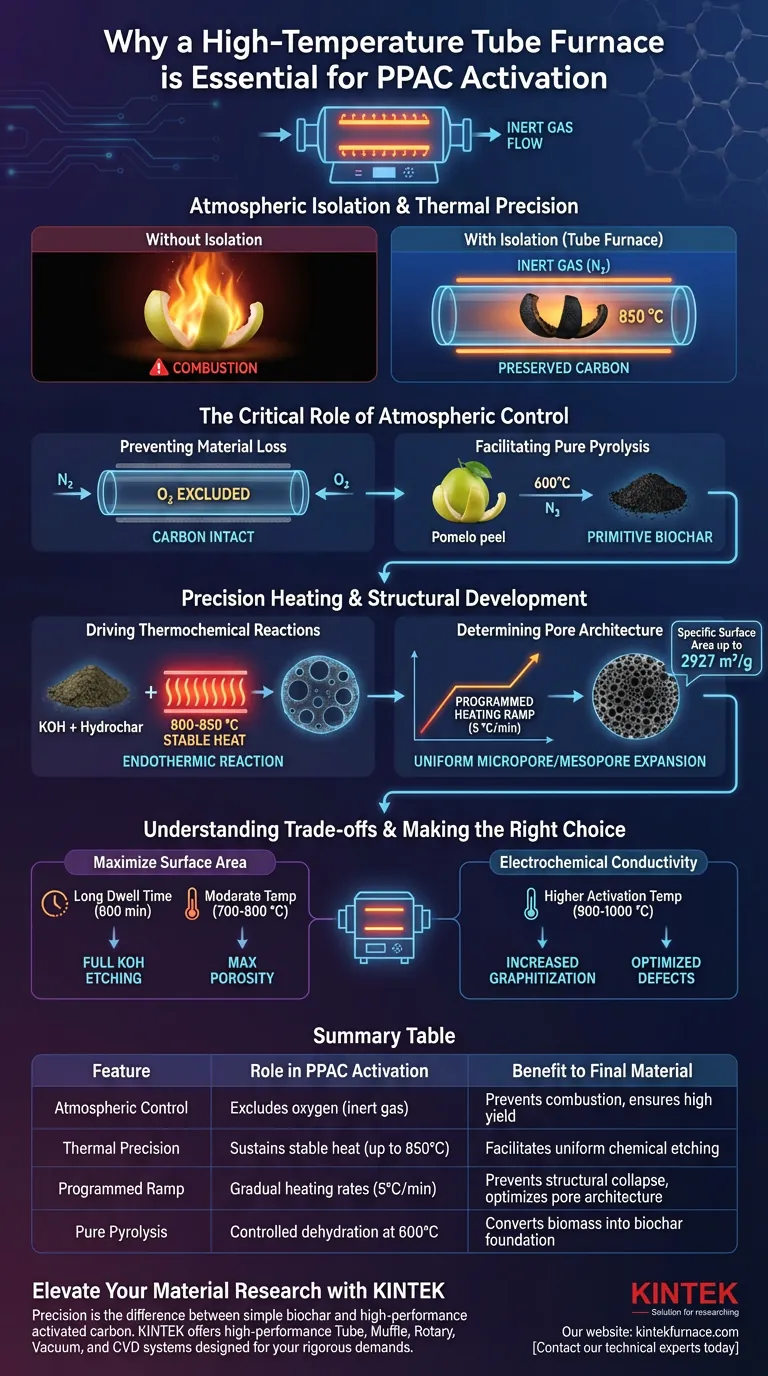

L'isolamento atmosferico e la precisione termica sono i requisiti non negoziabili. Un forno tubolare ad alta temperatura è essenziale per attivare il carbone attivo a base di buccia di pomelo (PPAC) perché fornisce un ambiente rigorosamente controllato e privo di ossigeno, mantenendo temperature esatte, tipicamente intorno agli 850 °C. Questa configurazione specifica impedisce al substrato di carbonio di bruciare per ossidazione, garantendo che le reazioni chimiche creino una porosità profonda piuttosto che distruggere il materiale.

Il forno tubolare agisce come un reattore di precisione che disaccoppia il calore elevato dalla combustione. Mantenendo un'atmosfera inerte, consente agli agenti attivanti di incidere fisicamente la matrice di carbonio, generando l'elevata area superficiale specifica richiesta per applicazioni elettrochimiche ad alte prestazioni.

Il Ruolo Critico del Controllo Atmosferico

Prevenzione della Perdita di Materiale

La funzione principale del forno tubolare è creare un ambiente sigillato che escluda l'ossigeno. Alle temperature di attivazione di 850 °C, il carbonio è altamente reattivo e brucerebbe istantaneamente se esposto all'aria.

Utilizzando un flusso di gas inerte (tipicamente azoto), il forno garantisce che il carbonio rimanga intatto. Questa protezione è fondamentale per preservare la resa del materiale, consentendo al contempo che le modifiche chimiche avvengano all'interno della struttura del carbonio.

Facilitazione della Pura Pirolisi

Prima dell'attivazione, la buccia di pomelo grezza deve subire la carbonizzazione. Il forno tubolare facilita questo processo riscaldando il materiale a circa 600 °C sotto protezione di azoto.

Questo ambiente guida la disidratazione e la decomposizione dei componenti organici complessi. Converte la biomassa grezza in biochar primitivo con una struttura aromatica iniziale, che funge da fondamento necessario per la successiva attivazione chimica.

Riscaldamento di Precisione e Sviluppo Strutturale

Guida alle Reazioni Termochimiche

Il processo di attivazione si basa su una reazione tra l'idrochar carbonizzato e agenti chimici, come l'idrossido di potassio (KOH). Questa reazione è endotermica e richiede un calore sostenuto e stabile per procedere.

Il forno tubolare fornisce la stabilità termica necessaria per mantenere la camera di reazione a circa 800 °C - 850 °C. Questo apporto energetico consente al KOH di "digerire" efficacemente parti della struttura del carbonio, creando una vasta rete di pori.

Determinazione dell'Architettura dei Pori

L'area superficiale specifica del materiale finale, che può raggiungere valori fino a 2927 m²/g, è direttamente dettata dalla precisione del profilo di riscaldamento.

I forni tubolari consentono velocità di riscaldamento programmate (ad esempio, 5 °C/min). Questo aumento di temperatura graduale e controllato garantisce un riscaldamento uniforme, fondamentale per espandere uniformemente le strutture di micropori e mesopori in tutto il materiale senza causare collasso strutturale.

Comprendere i Compromessi

Sensibilità ai Parametri di Processo

Sebbene i forni tubolari offrano precisione, la qualità dell'output è altamente sensibile ai parametri programmati. Deviazioni nella temperatura possono alterare drasticamente le proprietà del materiale; ad esempio, variare la temperatura tra 800 °C, 900 °C e 1000 °C modifica il grado di grafitizzazione e i rapporti di difetti.

Complessità dell'Ottimizzazione

A differenza dei metodi di riscaldamento più semplici, l'uso di un forno tubolare ad alta temperatura richiede il bilanciamento di più variabili, come i tassi di flusso del gas, le rampe di riscaldamento e i tempi di permanenza (spesso fino a 600 minuti). La calibrazione errata di questi fattori può portare a perdite di conduzione o a uno sviluppo insufficiente dei pori, rendendo il materiale meno efficace per l'uso elettrochimico.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni specifiche che utilizzi con il tuo forno tubolare dovrebbero dipendere dall'applicazione finale del carbone attivo.

- Se il tuo obiettivo principale è la Massima Area Superficiale: Dai priorità a lunghi tempi di permanenza (ad esempio, 600 minuti) a temperature moderate (700 °C - 800 °C) per consentire all'attivatore (KOH) di incidere completamente i micropori nella struttura.

- Se il tuo obiettivo principale è la Conduttività Elettrochimica: Punta a temperature di attivazione più elevate (900 °C - 1000 °C) per aumentare il grado di grafitizzazione e ottimizzare il rapporto di difetti nelle fibre di carbonio.

In definitiva, il forno tubolare ad alta temperatura non è solo una fonte di calore; è lo strumento che ti permette di scolpire la struttura atomica del carbonio per specifiche applicazioni high-tech.

Tabella Riassuntiva:

| Caratteristica | Ruolo nell'attivazione del PPAC | Beneficio per il Materiale Finale |

|---|---|---|

| Controllo Atmosferico | Esclude l'ossigeno tramite flusso di gas inerte | Previene la combustione del materiale e garantisce un'elevata resa |

| Precisione Termica | Mantiene un calore stabile (fino a 850°C) | Facilita l'incisione chimica uniforme da parte degli agenti attivanti |

| Rampa Programmata | Velocità di riscaldamento graduali (ad es. 5°C/min) | Previene il collasso strutturale; ottimizza l'architettura dei pori |

| Pura Pirolisi | Disidratazione controllata a 600°C | Converte la biomassa in una base di biochar per l'attivazione |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la differenza tra semplice biochar e carbone attivo ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze dell'attivazione del carbonio e della ricerca elettrochimica.

Sia che tu stia ottimizzando l'architettura dei pori o aumentando la produzione, i nostri forni ad alta temperatura da laboratorio personalizzabili forniscono la stabilità termica e l'integrità atmosferica richieste dal tuo progetto.

Pronto a scolpire le tue strutture atomiche con precisione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché utilizzare rivestimenti in foglio di acciaio inossidabile o nichel nei forni tubolari? Proteggi la tua attrezzatura durante l'attivazione con KOH

- Perché è necessaria un'atmosfera stabile di argon quando si utilizza un forno tubolare per la lega GH4099? Garantire l'integrità del materiale

- In che modo i componenti di un forno a tubo contribuiscono alle sue prestazioni complessive? Ottimizza l'efficienza di lavorazione termica del tuo laboratorio

- Quali sono le caratteristiche principali di un forno a tubi in allumina? Ottenere una lavorazione di alta temperatura precisa

- Quali sono le caratteristiche principali di un forno a tubi divisi (zona singola)?Ottimizzare il processo termico

- Perché un forno tubolare con atmosfera mista di idrogeno/argon al 5% è necessario per le leghe ad alta entropia PtPd_CoNiCu/C?

- Quali sono le opzioni di alimentazione per i forni tubolari split a tre zone? Scegli la giusta potenza per prestazioni ottimali

- Qual è il ruolo del processo di ricottura in forno tubolare nella sintesi di Si@SnO2? Ottenere nanocoating precisi