Il vantaggio principale di un forno tubolare a doppia zona nella deposizione chimica da vapore a pressione atmosferica (APCVD) è la capacità di separare la temperatura di sublimazione del precursore dalla temperatura della zona di reazione. Questa separazione consente un controllo preciso sulla vaporizzazione di precursori solidi come la polvere di selenio (Se) e lo ioduro di stagno (SnI2) senza compromettere le condizioni termiche richieste per la crescita del film.

Riscaldando in modo indipendente il materiale sorgente e l'area del substrato, un forno a doppia zona consente una regolazione esatta della pressione di vapore del precursore. Questo controllo è il fattore decisivo per ottenere una stechiometria chimica specifica e un'elevata purezza di fase sia per il diselenuro di stagno (SnSe2) che per il selenuro di stagno (SnSe).

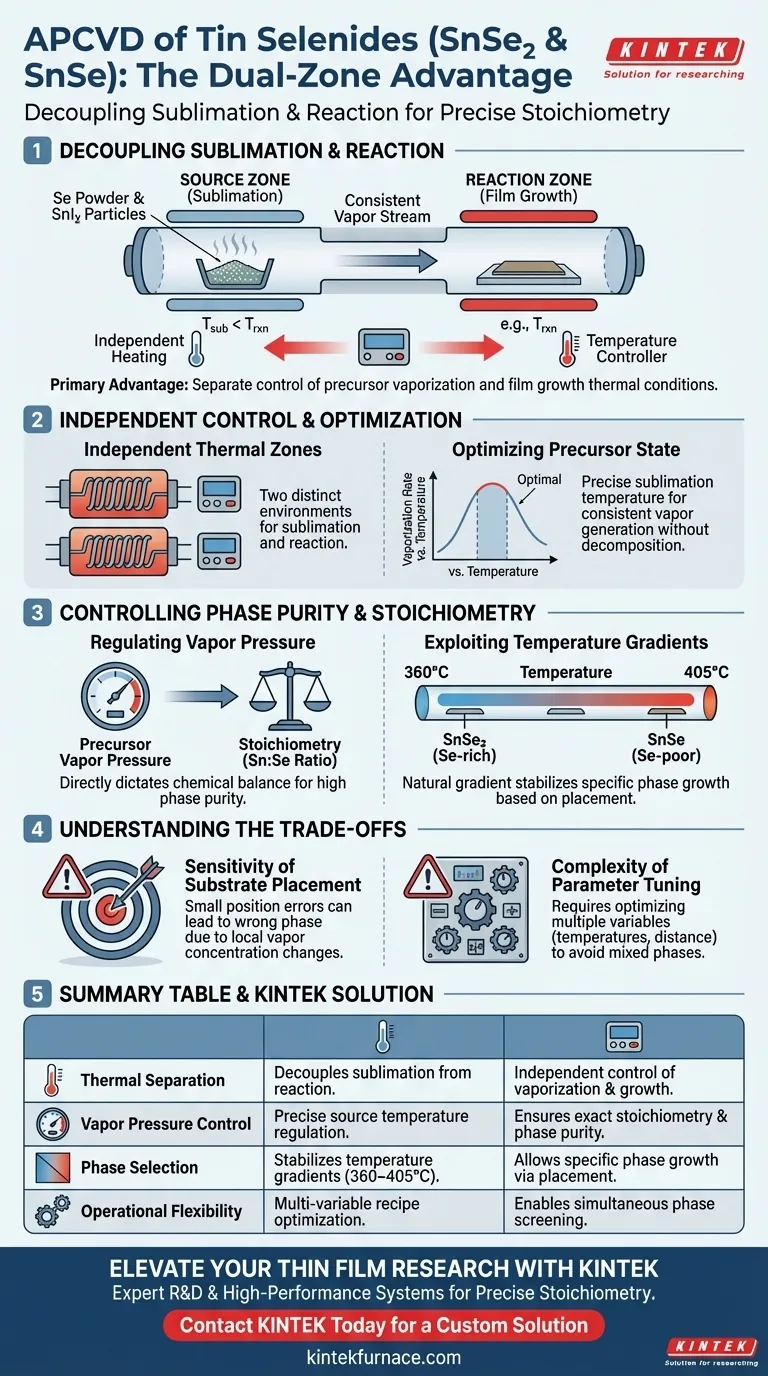

Separazione di sublimazione e reazione

Zone termiche indipendenti

Un forno a doppia zona fornisce due distinti ambienti di riscaldamento che possono essere controllati individualmente.

Una zona è dedicata alla sublimazione dei precursori solidi, come polvere di selenio e particelle di ioduro di stagno.

La seconda zona è dedicata all'area di reazione, dove avviene la crescita effettiva del film sottile sul substrato.

Ottimizzazione dello stato del precursore

I precursori solidi richiedono spesso temperature specifiche per vaporizzare a una velocità che sostenga la reazione senza decomporsi.

Se la temperatura della sorgente è legata alla temperatura di reazione (come in un forno a zona singola), potresti vaporizzare il materiale troppo velocemente o troppo lentamente.

Il controllo a doppia zona ti consente di impostare la temperatura di sublimazione esattamente dove deve essere per generare un flusso costante di vapore.

Controllo della purezza di fase e della stechiometria

Regolazione della pressione di vapore

La qualità dei film di SnSe2 e SnSe dipende fortemente dal rapporto dei reagenti in fase vapore.

Controllando la temperatura della zona sorgente, si regola direttamente la pressione di vapore del precursore.

Questa precisa regolazione determina la stechiometria chimica, garantendo che il corretto equilibrio atomico tra stagno e selenio entri nella zona di reazione.

Sfruttamento dei gradienti di temperatura

La zona di reazione crea un gradiente di temperatura naturale, tipicamente compreso tra 360 e 405 gradi Celsius.

Questo gradiente è essenziale perché la stabilità termodinamica di SnSe2 (ricco di selenio) e SnSe (povero di selenio) differisce in base alla temperatura.

Il sistema a doppia zona mantiene questo gradiente in modo stabile, consentendo la crescita di fasi specifiche in base alla posizione del substrato all'interno del tubo.

Comprensione dei compromessi

Sensibilità del posizionamento del substrato

Sebbene il gradiente di temperatura consenta la selezione della fase, introduce un'elevata sensibilità al posizionamento.

Poiché il rapporto di concentrazione locale dei vapori precursori cambia lungo il tubo, un piccolo errore nel posizionamento del substrato può comportare la fase errata.

Complessità della messa a punto dei parametri

I sistemi a doppia zona introducono più variabili nella ricetta di crescita.

Devi ottimizzare non solo la temperatura di crescita, ma anche la temperatura della sorgente e la distanza tra loro.

Il mancato bilanciamento della pressione di vapore della sorgente con la temperatura di reazione può portare a film a fase mista o a crescita incompleta.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un sistema APCVD a doppia zona, allinea i tuoi parametri con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la purezza di fase (SnSe2 vs. SnSe): Calibra la zona sorgente per controllare rigorosamente la pressione di vapore, poiché questa detta la disponibilità stechiometrica del selenio.

- Se il tuo obiettivo principale è lo screening di fase: Posiziona più substrati lungo il gradiente di temperatura naturale (360–405°C) per far crescere sia fasi ricche di selenio che povere di selenio in un unico ciclo.

La precisa separazione termica tra la sorgente e il substrato è la chiave per padroneggiare la stechiometria dei film sottili di selenuro di stagno.

Tabella riassuntiva:

| Caratteristica | Vantaggio a doppia zona | Impatto sulla crescita di SnSe2/SnSe |

|---|---|---|

| Separazione termica | Separa la sublimazione dalla zona di reazione | Controllo indipendente della vaporizzazione del precursore e della crescita del film. |

| Controllo della pressione di vapore | Regolazione precisa della temperatura della zona sorgente | Garantisce un'esatta stechiometria chimica e purezza di fase. |

| Selezione di fase | Stabilizza i gradienti di temperatura (360–405°C) | Consente la crescita di fasi specifiche (SnSe2 vs SnSe) tramite posizionamento. |

| Flessibilità operativa | Ottimizzazione della ricetta multi-variabile | Consente lo screening simultaneo di fase e la scoperta di materiali. |

Eleva la tua ricerca sui film sottili con KINTEK

La precisa stechiometria nell'APCVD richiede un controllo termico specializzato. Supportata da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu stia coltivando SnSe2 ricco di selenio o SnSe povero di selenio, i nostri forni a doppia zona forniscono la stabilità termica e la personalizzazione necessarie per un'elevata purezza di fase. Non accontentarti di risultati incoerenti: lascia che i nostri esperti ti aiutino a configurare il sistema perfetto per le tue esigenze di laboratorio uniche.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quale ruolo svolge un forno tubolare in un sistema di deposizione a trasporto di vapore (VTD)? Ruolo essenziale nella crescita di film sottili

- Quali vantaggi offre un forno tubolare a doppia zona per le sfere di carbonio? Controllo potenziato e morfologia superiore

- Quali condizioni fisiche fondamentali fornisce un forno tubolare nella sintesi a due stadi del WS2? Master Film Growth

- Come fa un forno tubolare a doppia zona di temperatura a controllare la qualità dei cristalli? Padroneggia il PVT per cristalli organici singoli

- Perché è necessario un forno tubolare a doppia zona per la fosforizzazione di MnO2/CF? Padronanza della sintesi CVD con controllo di precisione