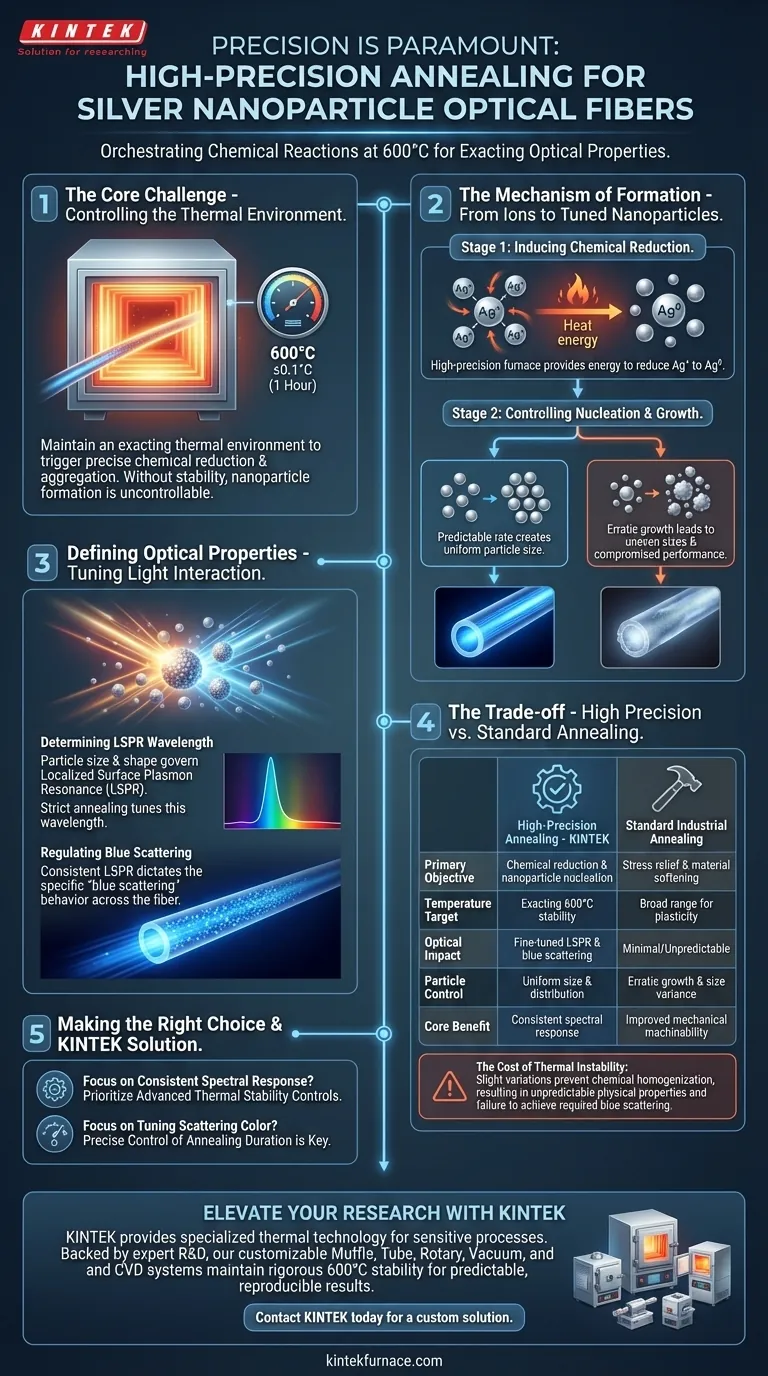

La precisione è il fattore determinante nel post-trattamento delle fibre ottiche contenenti nanoparticelle d'argento. È necessario un forno di ricottura ad alta precisione per mantenere un ambiente termico rigoroso, specificamente intorno ai 600°C per un'ora, per innescare la riduzione chimica e l'aggregazione degli ioni d'argento all'interno della matrice vetrosa. Senza questa rigorosa stabilità, è impossibile controllare la formazione delle nanoparticelle o le proprietà ottiche risultanti della fibra.

Il forno non si limita a riscaldare il vetro; sta orchestrando una reazione chimica precisa. L'accuratezza della temperatura e della durata detta direttamente la nucleazione delle nanoparticelle d'argento, che determina la Risonanza Plasmonica Superficiale Localizzata (LSPR) della fibra e le sue specifiche caratteristiche di scattering.

Il Meccanismo di Formazione delle Nanoparticelle

Induzione della Riduzione Chimica

L'obiettivo principale di questo processo di ricottura è alterare lo stato chimico dell'argento all'interno della fibra.

Il forno ad alta precisione fornisce l'energia necessaria per ridurre gli ioni d'argento ($Ag^+$) in argento elementare ($Ag^0$). Questa riduzione chimica è il passo fondamentale per creare gli effetti ottici desiderati.

Controllo della Nucleazione e della Crescita

Una volta ridotti, gli atomi d'argento devono aggregarsi per formare nanoparticelle.

Questa fase è composta dalla nucleazione (la nascita di nuove particelle) e dalla crescita (l'aumento delle dimensioni delle particelle). Il controllo termico preciso assicura che queste due fasi avvengano a una velocità prevedibile.

Se la temperatura fluttua, la velocità di crescita diventa irregolare. Ciò porta a dimensioni delle particelle non uniformi in tutta la fibra, compromettendone le prestazioni.

Definizione delle Proprietà Ottiche

Determinazione della Lunghezza d'onda LSPR

Le dimensioni fisiche e la forma delle nanoparticelle d'argento governano il modo in cui interagiscono con la luce.

Questa interazione è nota come Risonanza Plasmonica Superficiale Localizzata (LSPR). Controllando rigorosamente il tempo e la temperatura di ricottura, si sta effettivamente "sintonizzando" la lunghezza d'onda LSPR.

Regolazione dello Scattering Blu

L'LSPR influenza direttamente le caratteristiche spettrali della fibra.

In particolare, il processo regola il comportamento di scattering blu della fibra ottica. Un forno ad alta precisione garantisce che questo effetto di scattering sia coerente e riproducibile lungo tutta la lunghezza della fibra.

Comprensione dei Compromessi

Alta Precisione vs. Ricottura Generale

È importante distinguere questo processo dalla ricottura industriale standard.

Come notato nelle applicazioni meccaniche generali, la ricottura standard viene spesso utilizzata semplicemente per ammorbidire i materiali, rimuovere le tensioni residue o migliorare la plasticità. Sebbene la rimozione delle tensioni sia un effetto collaterale benefico per le fibre ottiche, non è l'obiettivo primario qui.

Il Costo dell'Instabilità Termica

L'utilizzo di un forno standard a bassa precisione comporta rischi significativi.

Se la "storia termica" della fibra varia anche minimamente, la composizione chimica non sarà omogeneizzata. Ciò si traduce in proprietà fisiche imprevedibili e nell'incapacità di ottenere lo spettro di scattering blu specifico richiesto per l'applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua fibra ottica funzioni come previsto, devi allineare le capacità delle tue attrezzature con i tuoi specifici obiettivi di elaborazione.

- Se il tuo obiettivo principale è una risposta spettrale coerente: Dai priorità a un forno con controlli avanzati di stabilità termica per garantire una distribuzione uniforme delle dimensioni delle nanoparticelle.

- Se il tuo obiettivo principale è la sintonizzazione del colore dello scattering: Concentrati sul controllo preciso della durata della ricottura, poiché il tempo trascorso a 600°C influisce direttamente sulla crescita delle particelle e sullo spostamento LSPR risultante.

Padroneggiare l'ambiente termico è l'unico modo per passare dalle materie prime a un componente ottico funzionale e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Ricottura ad Alta Precisione | Ricottura Industriale Standard |

|---|---|---|

| Obiettivo Primario | Riduzione chimica e nucleazione delle nanoparticelle | Rilassamento delle tensioni e ammorbidimento del materiale |

| Obiettivo di Temperatura | Stabilità rigorosa a 600°C | Ampio intervallo per la plasticità |

| Impatto Ottico | LSPR e scattering blu finemente sintonizzati | Minimo/Imprevedibile |

| Controllo delle Particelle | Dimensioni e distribuzione uniformi | Crescita irregolare e variazione delle dimensioni |

| Beneficio Chiave | Risposta spettrale coerente | Migliore lavorabilità meccanica |

Eleva la Tua Ricerca sulle Fibre Ottiche con KINTEK

La precisione è la differenza tra una materia prima e un componente ottico ad alte prestazioni. KINTEK fornisce la tecnologia termica specializzata richiesta per processi sensibili come l'aggregazione di nanoparticelle d'argento.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per mantenere la rigorosa stabilità di 600°C richiesta dal tuo laboratorio. Sia che tu stia sintonizzando lunghezze d'onda LSPR o perfezionando effetti di scattering blu, i nostri forni ad alta temperatura garantiscono che le tue reazioni chimiche siano prevedibili e riproducibili.

Pronto a raggiungere un'accuratezza termica superiore? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Jan Schröder, Lothar Wondraczek. Functional Optical Fibers with Tailored Side Emission from Modified Rod‐in‐Tube Preforms. DOI: 10.1002/adpr.202500018

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché è necessario utilizzare un forno a atmosfera con gas argon? Garantire una precisa austenitizzazione e protezione della lega

- Quali fattori determinano la quantità di flusso di gas necessaria per l'inertizzazione del forno? Ottimizza il tuo processo per sicurezza ed efficienza

- Come vengono utilizzati i forni a muffola a tenuta stagna (retort) negli ambienti di laboratorio? Sblocca un controllo atmosferico preciso per la ricerca avanzata

- Quale ruolo svolge il sistema di controllo del vuoto o dell'atmosfera durante la lavorazione delle leghe TNZT? Chiave per la purezza biocompatibile

- Qual è il meccanismo con cui un'atmosfera riducente migliora le prestazioni della ferrite Mn-Zn? Sbloccare l'eccellenza magnetica

- Cosa distingue i forni ad atmosfera inerte dai forni a tubo standard? Principali vantaggi per la protezione dei materiali

- Come vengono utilizzate le fornaci a atmosfera inerte nell'industria ceramica? Garantire purezza e prestazioni nella lavorazione ad alta temperatura

- Quali sono alcune delle ragioni per cui un forno ad atmosfera controllata è desiderabile nella sinterizzazione? Ottenere un'integrità del materiale superiore