Alla loro base, i forni ad atmosfera inerte si distinguono dai forni a tubo standard per due capacità critiche: una sigillatura ambientale completa e precisi sistemi di gestione del gas. Mentre un forno standard riscalda semplicemente un campione in aria ambiente, un forno ad atmosfera inerte è specificamente progettato per sostituire quell'aria con un gas non reattivo, proteggendo il materiale dall'ossidazione e da altri cambiamenti chimici ad alte temperature.

Mentre un forno a tubo standard riscalda un materiale, un forno ad atmosfera inerte controlla l'ambiente chimico in cui viene riscaldato. Ciò lo rende uno strumento essenziale per la lavorazione di materiali che altrimenti verrebbero danneggiati o contaminati dall'ossigeno ad alte temperature.

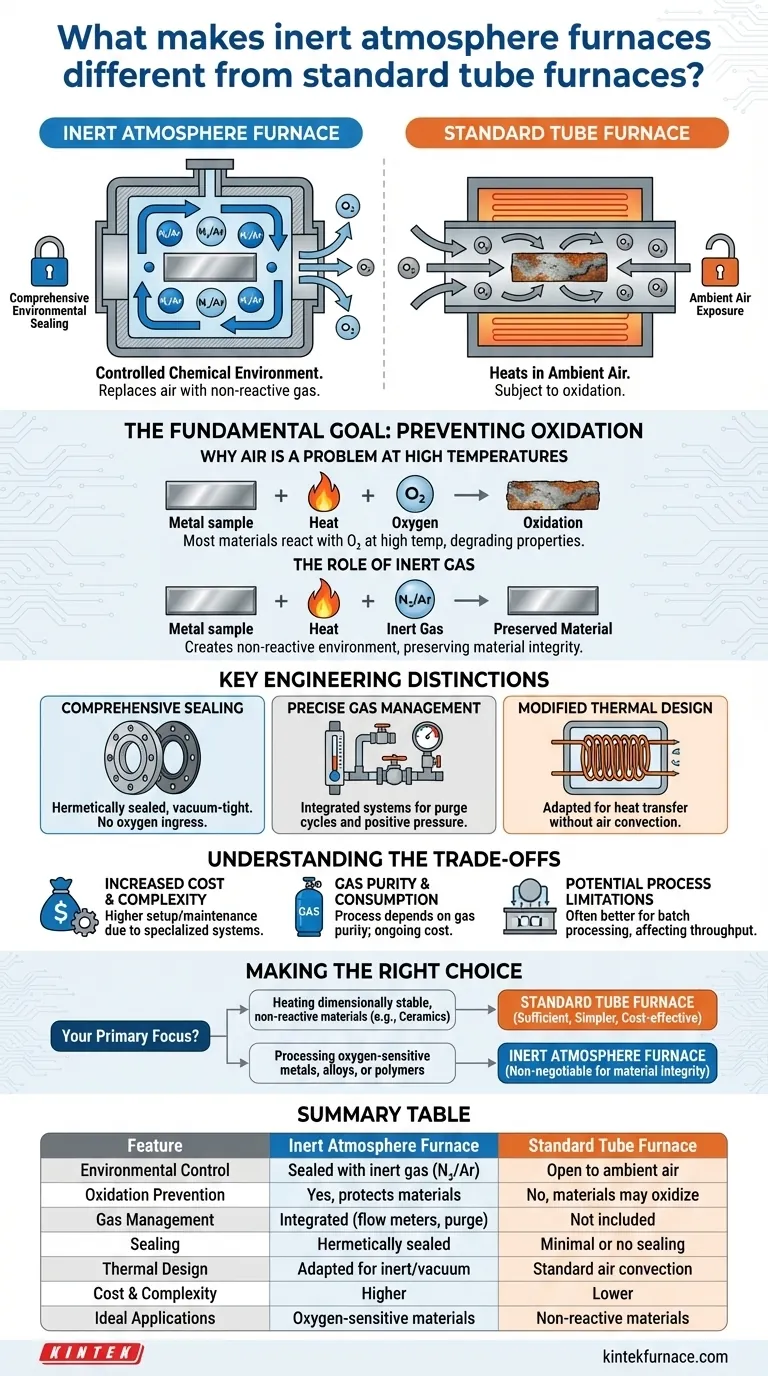

L'obiettivo fondamentale: prevenire l'ossidazione

Per comprendere la differenza nell'hardware, è necessario prima comprendere il problema chimico che questi forni risolvono.

Perché l'aria è un problema ad alte temperature

La maggior parte dei materiali, in particolare i metalli, reagisce con l'ossigeno quando riscaldata. Questo processo, noto come ossidazione, può degradare le proprietà strutturali, elettriche o chimiche del materiale.

Un forno a tubo standard, che è aperto all'aria ambiente o la fa circolare, non è adatto per processi in cui tali reazioni devono essere prevenute.

Il ruolo del gas inerte

I forni ad atmosfera inerte risolvono questo problema creando un ambiente controllato e non reattivo. Purgono l'aria ambiente dalla camera di riscaldamento e la sostituiscono con un gas come l'azoto o l'argon.

Questi gas inerti non reagiscono con il materiale in lavorazione, nemmeno a temperature estreme, preservandone così la composizione originale. Questo è fondamentale per applicazioni come la saldatura, la polimerizzazione e trattamenti termici specifici di leghe o polimeri sensibili.

Distinzioni ingegneristiche chiave

La necessità di mantenere un ambiente puro e privo di ossigeno determina diverse differenze di progettazione chiave rispetto ai forni a tubo standard.

Sistemi di sigillatura completi

La differenza più significativa è la capacità del forno di essere sigillato ermeticamente. Un forno ad atmosfera inerte presenta flange, guarnizioni e sigilli a tenuta di vuoto in tutti i punti di ingresso e uscita.

Questa robusta sigillatura isola la camera interna dall'ambiente esterno, garantendo che non vi sia alcuna fuoriuscita di ossigeno durante il processo di riscaldamento. I forni standard non hanno questo livello di sigillatura.

Gestione precisa del gas

I forni ad atmosfera inerte includono sistemi integrati di gestione del gas. Questi tipicamente consistono in porte di ingresso e uscita, flussometri, valvole e manometri.

Ciò consente all'operatore di eseguire un ciclo di spurgo, in cui il gas inerte viene fatto fluire attraverso la camera per spostare tutta l'aria prima che il riscaldamento abbia inizio. Consente anche di mantenere una leggera pressione positiva durante il funzionamento per prevenire qualsiasi ingresso atmosferico.

Design termico modificato

L'assenza di aria cambia fondamentalmente il modo in cui il calore si comporta. L'aria facilita il trasferimento di calore per convezione, che è assente in un ambiente di gas inerte puro o sotto vuoto.

Gli ingegneri devono tenerne conto. I materiali isolanti possono comportarsi in modo diverso e la progettazione degli elementi riscaldanti (come le bobine di induzione) deve essere adattata per dissipare il calore in modo efficace senza la presenza di aria circolante. Questa ingegneria termica specializzata non è un fattore nella progettazione dei forni standard.

Comprendere i compromessi

La scelta di un forno ad atmosfera inerte introduce nuove considerazioni e complessità operative.

Costo e complessità aumentati

Le guarnizioni specializzate, i sistemi di erogazione del gas e la potenziale necessità di una pompa a vuoto rendono i forni ad atmosfera inerte significativamente più complessi e costosi rispetto ai loro omologhi standard. Richiedono procedure di installazione e manutenzione più rigorose.

Purezza e consumo del gas

L'efficacia del processo dipende interamente dalla purezza del gas inerte utilizzato. Eventuali contaminanti nell'approvvigionamento di gas possono compromettere i risultati. Ciò introduce anche un costo operativo continuo per il consumo di gas.

Potenziali limitazioni del processo

Mentre i forni a tubo standard possono spesso essere utilizzati in processi continui in cui i materiali passano attraverso, la necessità di sigillatura e spurgo in un forno ad atmosfera inerte si presta spesso meglio alla lavorazione in batch. Ciò può influenzare la produttività a seconda dell'applicazione.

Fare la scelta giusta per la tua applicazione

La decisione tra un forno standard e un forno ad atmosfera inerte non riguarda quale sia "migliore", ma quale sia necessario per il tuo materiale e processo specifico.

- Se il tuo obiettivo principale è riscaldare materiali dimensionalmente stabili e non reattivi (come molte ceramiche): Un forno a tubo standard è spesso sufficiente, più semplice e più economico.

- Se il tuo obiettivo principale è la lavorazione di metalli, leghe o alcuni polimeri sensibili all'ossigeno: Un forno ad atmosfera inerte è non negoziabile per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale e la ripetibilità del processo: È necessario un forno ad atmosfera inerte avanzato, spesso con capacità di alto vuoto, per creare l'ambiente più controllato possibile.

In definitiva, la scelta del forno giusto si riduce alla comprensione della stabilità chimica del tuo materiale alla temperatura di processo desiderata.

Tabella riassuntiva:

| Caratteristica | Forno ad atmosfera inerte | Forno a tubo standard |

|---|---|---|

| Controllo ambientale | Sigillato con gas inerte (es. azoto, argon) | Aperto all'aria ambiente |

| Prevenzione dell'ossidazione | Sì, protegge i materiali dalle reazioni con l'ossigeno | No, i materiali possono ossidarsi |

| Sistema di gestione del gas | Integrato con flussometri, valvole e cicli di spurgo | Non incluso |

| Sigillatura | Ermeticamente sigillato con componenti a tenuta di vuoto | Sigillatura minima o assente |

| Design termico | Adattato per ambienti di gas inerte o sotto vuoto | Design standard per convezione d'aria |

| Costo e complessità | Maggiori a causa dei sistemi specializzati | Minori e più semplici |

| Applicazioni ideali | Metalli, leghe, polimeri sensibili all'ossigeno | Materiali non reattivi come le ceramiche |

Hai bisogno di un forno che garantisca la purezza del materiale e prevenga l'ossidazione? KINTEK è specializzata in soluzioni per alte temperature con profonda personalizzazione. I nostri forni ad atmosfera inerte, parte di una linea di prodotti che include Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, sono progettati con robusta R&S e produzione interna per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e proteggere i tuoi materiali sensibili!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno