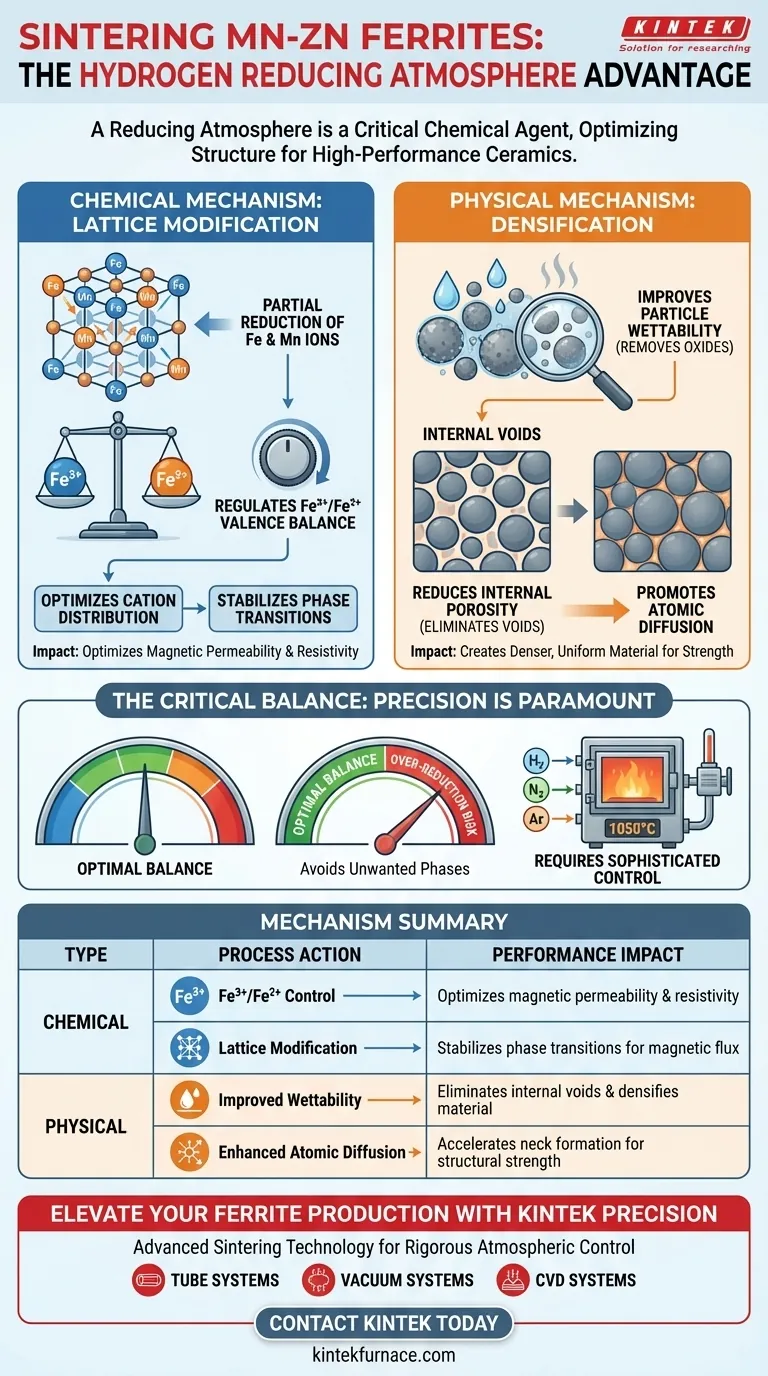

Un'atmosfera riducente contenente idrogeno funge da agente chimico critico durante la sinterizzazione ad alta temperatura delle ferrite Mn-Zn. Agisce riducendo parzialmente gli ioni di ferro e manganese per modificare la distribuzione dei cationi all'interno del reticolo cristallino, migliorando al contempo la bagnabilità delle particelle per densificare il materiale.

Concetto chiave Ottenere ceramiche ferritiche ad alte prestazioni non riguarda solo il calore; richiede un controllo chimico preciso della struttura interna del materiale. Un'atmosfera riducente ottimizza l'equilibrio di valenza Fe3+/Fe2+ e minimizza la porosità, traducendosi direttamente in una permeabilità magnetica e proprietà elettriche superiori.

Il Meccanismo Chimico: Modifica del Reticolo

Riduzione Parziale degli Ioni

In un ambiente ad alta temperatura (spesso intorno ai 1050°C), l'idrogeno agisce per ridurre parzialmente specifici ioni metallici, in particolare ferro e manganese.

Questo processo di riduzione non consiste nella rimozione del metallo, ma piuttosto nella regolazione del suo stato di ossidazione.

Controllo dell'Equilibrio di Valenza

Questa atmosfera consente una regolazione precisa del rapporto Fe3+/Fe2+.

Come indicato dai dati supplementari, il mantenimento di questo specifico equilibrio di valenza è il fattore determinante per la permeabilità magnetica finale e la resistività elettrica del materiale.

Ottimizzazione della Distribuzione dei Cationi

Modificando gli stati di ossidazione, l'atmosfera modifica la distribuzione dei cationi all'interno del reticolo cristallino della ferrite.

Questo riarrangiamento atomico è necessario per stabilizzare le transizioni di fase richieste per prestazioni magnetiche ottimali.

Il Meccanismo Fisico: Densificazione

Miglioramento della Bagnabilità

Oltre ai cambiamenti chimici, l'atmosfera riducente migliora significativamente la bagnabilità delle particelle di ferrite.

Reagendo con e rimuovendo gli ossidi superficiali, l'atmosfera "attiva" le superfici delle particelle.

Riduzione della Porosità Interna

Una migliore bagnabilità promuove direttamente l'eliminazione dei vuoti interni.

Questa riduzione della porosità crea una struttura del materiale più densa e uniforme, essenziale per la resistenza meccanica e un flusso magnetico costante.

Promozione della Diffusione Atomica

La riduzione attiva dei film superficiali facilita una più facile diffusione atomica tra le particelle.

Ciò accelera la formazione di colli di sinterizzazione, risultando in un corpo ceramico più coeso e strutturalmente solido.

Comprendere i Compromessi

Il Rischio di Sovra-Riduzione

Sebbene la riduzione sia necessaria, la precisione è fondamentale.

Un'atmosfera troppo fortemente riducente può disturbare la delicata stechiometria della ferrite, portando alla formazione di fasi indesiderate che degradano le prestazioni magnetiche.

Complessità del Controllo

L'uso dell'idrogeno richiede attrezzature sofisticate, come un forno tubolare ad alta temperatura, per garantire sicurezza e coerenza.

È necessario bilanciare l'ambiente termico (1050°C) con flussi di gas esatti (Argon, Idrogeno o Azoto) per ottenere la finestra "neutra" o "riducente" specifica richiesta per le ferrite Mn-Zn.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare questo al tuo processo di sinterizzazione, devi definire i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale sono le prestazioni ad alta frequenza: Dai priorità a un'atmosfera che mira alla specifica distribuzione dei cationi e alle transizioni di fase menzionate nel riferimento primario per minimizzare le perdite per correnti parassite.

- Se il tuo obiettivo principale è la densità meccanica: Concentrati sulla capacità dell'atmosfera di migliorare la bagnabilità e ridurre la porosità per garantire un componente fisicamente robusto.

- Se il tuo obiettivo principale è la permeabilità magnetica: Controlla attentamente la miscela di gas per regolare il rapporto Fe3+/Fe2+, poiché questo equilibrio chimico detta la risposta magnetica.

In definitiva, l'atmosfera riducente non è solo un gas protettivo; è un reagente attivo che definisce l'identità elettromagnetica del tuo componente finale.

Tabella Riassuntiva:

| Tipo di Meccanismo | Azione del Processo | Impatto sulle Prestazioni |

|---|---|---|

| Chimico | Controllo della Valenza Fe3+/Fe2+ | Ottimizza la permeabilità magnetica e la resistività |

| Chimico | Modifica del Reticolo | Stabilizza le transizioni di fase per il flusso magnetico |

| Fisico | Miglioramento della Bagnabilità | Elimina i vuoti interni e densifica il materiale |

| Fisico | Aumento della Diffusione Atomica | Accelera la formazione di colli per la resistenza strutturale |

Eleva la Tua Produzione di Ferrite con la Precisione KINTEK

Ottenere il perfetto equilibrio Fe3+/Fe2+ richiede più del semplice calore: richiede un rigoroso controllo atmosferico. KINTEK fornisce la tecnologia di sinterizzazione avanzata necessaria per padroneggiare questi complessi meccanismi chimici.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi tubolari, sottovuoto e CVD di alta precisione progettati specificamente per processi di sinterizzazione sensibili. Sia che tu miri a prestazioni ad alta frequenza o alla massima densità, i nostri forni da laboratorio ad alta temperatura personalizzabili garantiscono il flusso di gas preciso e la stabilità termica di cui le tue ferrite Mn-Zn hanno bisogno.

Pronto a ottimizzare le tue proprietà dei materiali? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di sinterizzazione personalizzati con il nostro team tecnico.

Guida Visiva

Riferimenti

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali gas sono comunemente usati per creare atmosfere inerti nei forni? Azoto vs. Argon Spiegato

- Quali sono le applicazioni chiave di un forno ad atmosfera controllata? Sblocca la lavorazione precisa dei materiali

- Perché è necessario utilizzare un forno a atmosfera per il melt-quenching dei MOF? Proteggere materiali fragili dalla decomposizione

- Che ruolo svolge il flusso d'aria nel mantenimento delle atmosfere dei forni? Ottimizzare la qualità del trattamento termico

- Qual è lo scopo dell'utilizzo di un forno ad atmosfera ad alta temperatura per la pulizia secondaria delle fibre di carbonio riciclate?

- Perché è necessaria una fornace di ricottura in atmosfera protettiva per il trattamento delle aste di rame rinforzato con dispersione di allumina (ADSC) dopo il processo di estrusione a caldo? Garantire stabilità dimensionale e risultati privi di ossidazi

- Come viene utilizzato un forno di resistenza ad alta temperatura per valutare i rivestimenti in TiN? Garantire l'affidabilità per i componenti aerospaziali

- In che modo i sistemi di controllo dell'atmosfera contribuiscono al funzionamento dei forni? Sblocca precisione e qualità nella lavorazione dei materiali