In breve, un forno ad atmosfera controllata è desiderabile per la sinterizzazione perché fornisce un controllo chimico e termico preciso sul pezzo a temperature elevate. Ciò previene reazioni distruttive come l'ossidazione, rimuove attivamente contaminanti e ossidi esistenti e assicura che il prodotto finale raggiunga la sua integrità strutturale e le proprietà del materiale desiderate.

La ragione fondamentale per utilizzare un'atmosfera controllata è andare oltre il semplice riscaldamento. Ti permette di trasformare il forno da un forno passivo a un reattore chimico attivo, dandoti il potere di dettare la qualità finale, la purezza e le caratteristiche del pezzo sinterizzato.

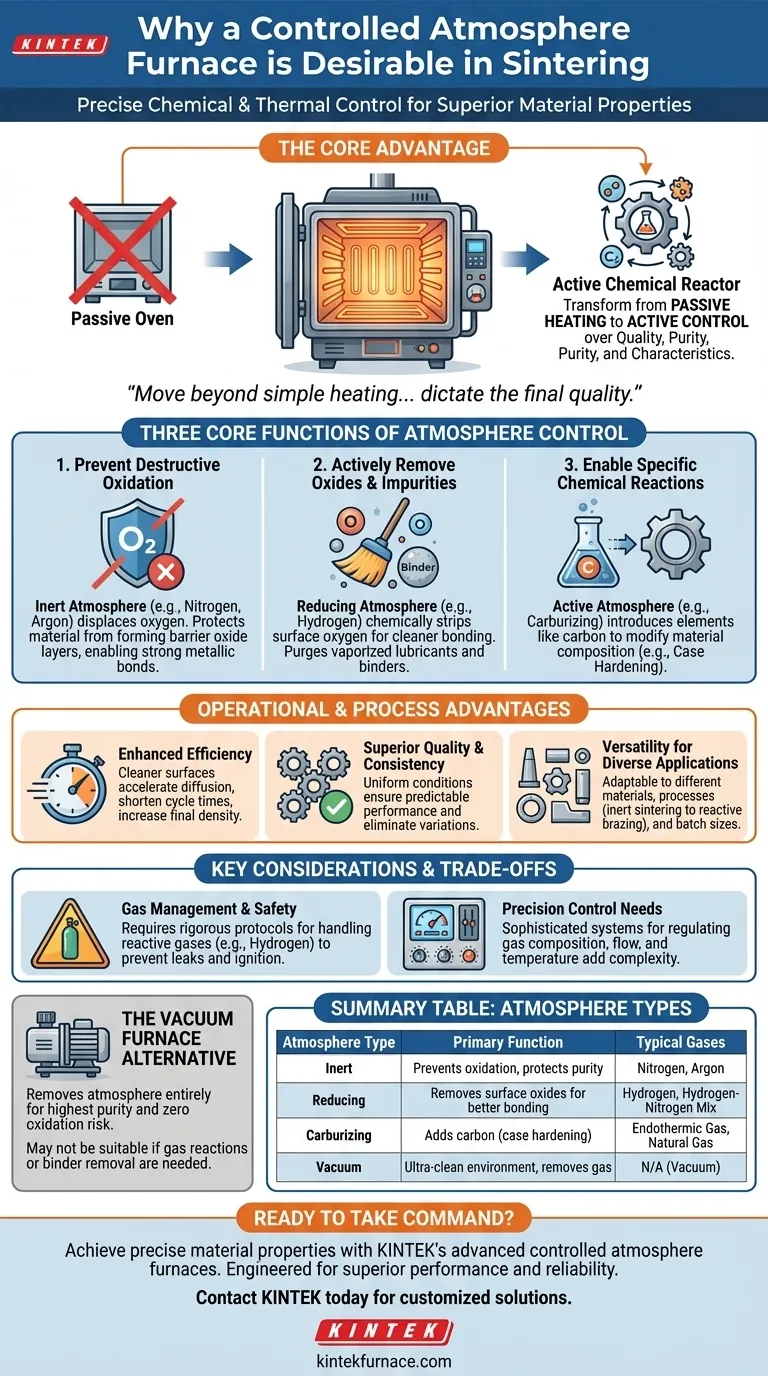

Le Funzioni Principali del Controllo dell'Atmosfera

La sinterizzazione comporta il legame di polveri di materiale appena al di sotto del loro punto di fusione. A queste alte temperature, i materiali sono altamente reattivi. Lasciarli esposti all'aria ambiente sarebbe catastrofico per la maggior parte delle applicazioni. Un'atmosfera controllata mitiga questi rischi e introduce nuove capacità di lavorazione.

Prevenzione dell'Ossidazione Distruttiva

A temperature di sinterizzazione, la maggior parte dei metalli reagirà prontamente con l'ossigeno nell'aria. Questo forma uno strato di ossido sulle particelle di polvere, che agisce come una barriera, impedendo i forti legami metallici diretti necessari per la densificazione e la resistenza. Un'atmosfera inerte, tipicamente azoto o argon, sposta l'ossigeno e protegge il materiale.

Rimozione Attiva di Ossidi e Impurità

Un'atmosfera controllata può fare più che proteggere; può pulire attivamente il materiale.

- Atmosfere Riducenti: L'uso di un gas come l'idrogeno crea un'atmosfera riducente. Questo ambiente rimuove chimicamente gli atomi di ossigeno da qualsiasi ossido preesistente sulle superfici delle polveri, risultando in una superficie più pulita e attiva per una sinterizzazione superiore.

- Rimozione di Leganti: Il flusso controllato di gas è anche critico per la rimozione di lubrificanti e leganti utilizzati nella fase iniziale di pressatura delle polveri. L'atmosfera agisce come un vettore, spazzando via questi contaminanti vaporizzati dalla camera del forno prima che possano interferire con il prodotto finale.

Abilitazione di Reazioni Chimiche Specifiche

L'atmosfera può essere un ingrediente attivo nella composizione finale del materiale. L'esempio più comune è un'atmosfera di carburazione, ricca di carbonio. Ciò consente di diffondere intenzionalmente il carbonio nella superficie dei pezzi di acciaio durante il ciclo di sinterizzazione, un processo noto come tempra superficiale.

Vantaggi Operativi e di Processo

Questo livello di controllo si traduce direttamente in miglioramenti significativi nell'efficienza della produzione, nella qualità del prodotto e nella versatilità del processo.

Maggiore Efficienza di Sinterizzazione

Promuovendo superfici delle particelle più pulite e fornendo l'ambiente chimico ideale, un'atmosfera controllata può accelerare i processi di diffusione e legame che sono il cuore della sinterizzazione. Ciò può portare a un ritiro più efficace, una maggiore densità finale e tempi di ciclo complessivi più brevi.

Qualità e Consistenza del Prodotto Superiori

La combinazione di riscaldamento uniforme e regolazione atmosferica precisa assicura che ogni pezzo in un lotto, e ogni lotto nel tempo, abbia proprietà del materiale altamente consistenti. Ciò elimina le variazioni causate da reazioni atmosferiche incontrollate, portando a prodotti più puliti, di qualità superiore con prestazioni prevedibili.

Versatilità per Diverse Applicazioni

I forni ad atmosfera controllata sono progettati per la flessibilità. Spesso presentano volumi di camera più grandi adatti per la lavorazione in batch e possono gestire un'ampia gamma di dimensioni e forme di pezzi. La loro capacità di gestire varie composizioni di gas li rende adattabili a diversi materiali e processi, dalla sinterizzazione inerte di base alla brasatura reattiva complessa.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, questi forni non sono privi di esigenze operative. Il raggiungimento dei loro benefici richiede una chiara comprensione delle complessità associate.

Gestione e Sicurezza dei Gas

I gas utilizzati, specialmente quelli reattivi come l'idrogeno, richiedono un'attenta manipolazione, stoccaggio e gestione. L'implementazione di rigorosi protocolli di sicurezza per prevenire perdite, miscelazioni accidentali e rischi di accensione è non negoziabile.

La Necessità di un Controllo Preciso

L'efficacia del sistema dipende dalla sua capacità di regolare con precisione la composizione del gas, le portate e i profili di temperatura. Ciò richiede sofisticati sistemi di controllo e sensori, aumentando il costo iniziale e la complessità operativa del forno.

L'Alternativa del Forno a Vuoto

Per applicazioni che richiedono la massima purezza assoluta e zero rischi di reazione atmosferica, un forno a vuoto è un'alternativa chiave. Invece di sostituire l'atmosfera, la rimuove completamente. Ciò fornisce un ambiente eccezionalmente pulito ma potrebbe non essere adatto per processi che richiedono un gas specifico per rimuovere leganti o partecipare a una reazione.

Fare la Scelta Giusta per il Tuo Obiettivo di Sinterizzazione

Il tuo materiale specifico e il risultato desiderato determineranno l'approccio atmosferico migliore.

- Se il tuo obiettivo principale è prevenire qualsiasi ossidazione e ottenere un'elevata purezza: Un'atmosfera inerte (azoto, argon) o un forno a vuoto è essenziale.

- Se hai bisogno di rimuovere ossidi superficiali esistenti per un legame superiore: Un'atmosfera riducente contenente idrogeno è la scelta ottimale.

- Se stai producendo grandi lotti e richiedi risultati consistenti e di alta qualità: Il controllo preciso e la scalabilità di un forno ad atmosfera controllata giustificano l'investimento.

- Se il tuo processo prevede l'aggiunta di un elemento come il carbonio al materiale: Un'atmosfera attiva e controllata (ad esempio, di carburazione) è l'unico metodo per raggiungere questo obiettivo.

In definitiva, il controllo dell'atmosfera del forno ti dà il comando diretto sul risultato metallurgico del tuo processo.

Tabella Riepilogativa:

| Tipo di Atmosfera | Funzione Primaria | Gas Tipici Utilizzati |

|---|---|---|

| Inerte | Previene l'ossidazione e protegge la purezza del materiale | Azoto, Argon |

| Riducente | Rimuove gli ossidi superficiali esistenti per una migliore adesione | Idrogeno, Miscela Idrogeno-Azoto |

| Carburante | Aggiunge carbonio alla superficie del materiale (cementazione) | Gas Endotermico, Gas Naturale |

| Vuoto | Fornisce un ambiente ultra-pulito rimuovendo tutto il gas | N/A (Vuoto) |

Pronto a Prendere il Controllo del Tuo Processo di Sinterizzazione?

Ottenere le precise proprietà del materiale e l'integrità strutturale che richiedi esige più del semplice calore: esige il controllo completo sull'ambiente chimico.

I forni avanzati ad atmosfera controllata di KINTEK sono progettati per fornire quel livello esatto di precisione. Sfruttando le nostre eccezionali capacità interne di ricerca e sviluppo e produzione, forniamo soluzioni robuste su misura per le tue sfide uniche. Che il tuo obiettivo sia prevenire l'ossidazione, ridurre attivamente gli ossidi superficiali o abilitare reazioni complesse come la carburazione, i nostri forni, inclusi i nostri modelli a tubo, a scatola e a vuoto e atmosfera, sono costruiti per prestazioni e affidabilità superiori.

Lasciaci aiutarti a trasformare i tuoi risultati di sinterizzazione. Il nostro team è pronto a discutere la tua applicazione e sviluppare una soluzione personalizzata che garantisca consistenza, purezza ed efficienza in ogni lotto.

Contatta KINTEL oggi per parlare con un esperto e scoprire il forno giusto per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale