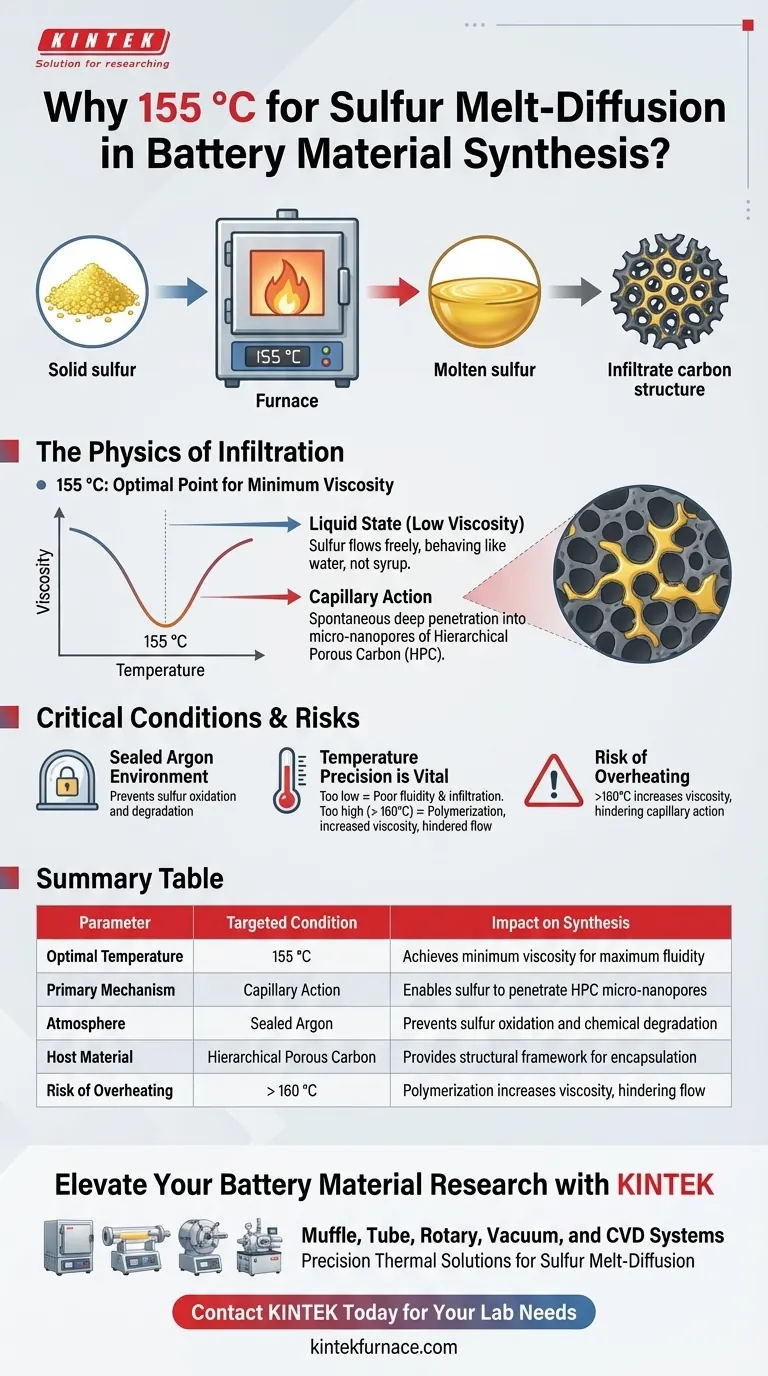

La temperatura di 155 °C è scelta specificamente per minimizzare la viscosità dello zolfo fuso. A questo preciso punto termico, che si trova leggermente al di sopra della soglia di fusione dello zolfo, il materiale presenta un'eccezionale fluidità. Questo stato liquido consente allo zolfo di fluire liberamente, permettendogli di infiltrarsi in strutture di carbonio complesse che altrimenti sarebbero inaccessibili.

Mantenendo la fornace a 155 °C, si creano le condizioni ottimali per l'azione capillare. In questo stato di minima viscosità, lo zolfo fuso può penetrare spontaneamente ed efficientemente nei micropori e nanopori del Carbonio Poroso Gerarchico (HPC), garantendo un incapsulamento profondo e uniforme del materiale attivo.

La Fisica dell'Infiltrazione dello Zolfo

Ottimizzazione della Fluidità

L'obiettivo primario della tecnica di diffusione a fusione è spostare lo zolfo solido in un ospite poroso. A 155 °C, lo zolfo si trasforma in un liquido con viscosità estremamente bassa.

Questo stato fisico è critico perché lo zolfo deve comportarsi più come l'acqua che come uno sciroppo denso. Un'elevata fluidità assicura che lo zolfo non si limiti a rivestire la superficie dell'ospite di carbonio, ma vi fluisca effettivamente all'interno.

Sfruttare l'Azione Capillare

Una volta che lo zolfo raggiunge questo stato di bassa viscosità, si affida all'azione capillare per muoversi.

Questa forza naturale attira lo zolfo liquido nei vuoti microscopici del Carbonio Poroso Gerarchico (HPC). Senza la bassa viscosità raggiunta a 155 °C, le forze capillari sarebbero insufficienti a trascinare lo zolfo in profondità nei più piccoli micropori e nanopori.

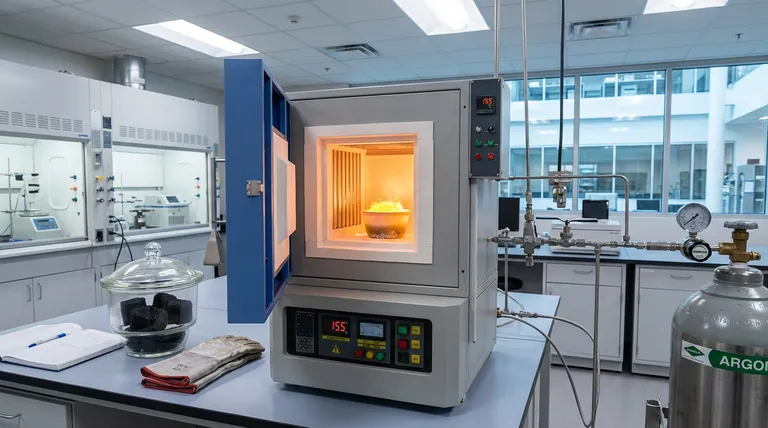

Il Ruolo dell'Ambiente Sigillato

Questo processo viene condotto in un ambiente sigillato di Argon.

Poiché lo zolfo è reattivo e incline all'ossidazione ad alte temperature, l'atmosfera inerte di argon protegge l'integrità chimica dei materiali. Assicura che l'interazione rimanga puramente fisica (infiltrazione) piuttosto che chimica (degradazione) durante la fase di riscaldamento.

Comprendere i Compromessi

La Precisione della Temperatura è Vitale

Sebbene 155 °C sia l'obiettivo, la deviazione da questa temperatura può compromettere la sintesi.

Se la temperatura scende troppo (più vicina al punto di fusione), lo zolfo potrebbe non raggiungere la fluidità necessaria per penetrare nei pori più profondi. Ciò si traduce in uno scarso contatto tra lo zolfo e l'ospite di carbonio, riducendo le prestazioni della batteria.

Il Rischio di Viscosità a Temperature Più Elevate

È fondamentale non superare significativamente i 155 °C.

Sebbene la fonte principale evidenzi 155 °C per la sua bassa viscosità, è importante notare che la viscosità dello zolfo non diminuisce linearmente con il calore indefinitamente. Il surriscaldamento può alterare la struttura molecolare dello zolfo, potenzialmente aumentandone la viscosità e ostacolando proprio l'azione capillare che si sta cercando di indurre.

Fare la Scelta Giusta per la Tua Sintesi

Per massimizzare l'efficienza del tuo processo di diffusione a fusione dello zolfo, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è il riempimento profondo dei pori: Assicurati che la tua fornace crei una zona uniforme di 155 °C per mantenere la minima viscosità durante tutto il periodo di ammollo.

- Se il tuo obiettivo principale è la purezza del materiale: Controlla rigorosamente la tua sigillatura di Argon, poiché l'elevata fluidità dello zolfo a questa temperatura aumenta la sua superficie e la suscettibilità all'ossidazione in caso di perdite.

Padroneggiare la tecnica di diffusione a fusione richiede di fidarsi della fisica della viscosità per lasciare che sia lo zolfo a fare il lavoro per te.

Tabella Riassuntiva:

| Parametro | Condizione Mirata | Impatto sulla Sintesi |

|---|---|---|

| Temperatura Ottimale | 155 °C | Raggiunge la minima viscosità per la massima fluidità |

| Meccanismo Principale | Azione Capillare | Consente allo zolfo di penetrare nei micropori e nanopori dell'HPC |

| Atmosfera | Argon Sigillato | Previene l'ossidazione dello zolfo e il degrado chimico |

| Materiale Ospite | Carbonio Poroso Gerarchico | Fornisce la struttura per l'incapsulamento |

| Rischio di Surriscaldamento | > 160 °C | La polimerizzazione aumenta la viscosità, ostacolando il flusso |

Eleva la Tua Ricerca sui Materiali per Batterie con KINTEK

La precisione è la differenza tra una batteria ad alte prestazioni e una sintesi fallita. KINTEK fornisce le soluzioni termiche avanzate necessarie per padroneggiare la tecnica di diffusione a fusione dello zolfo. Supportati da R&S esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di uniformità di temperatura e atmosfera inerte.

Non lasciare che le fluttuazioni di temperatura compromettano la tua infiltrazione capillare. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio uniche e scopri come le nostre fornaci ad alta precisione possono garantire che i tuoi materiali attivi siano perfettamente incapsulati ogni volta.

Guida Visiva

Riferimenti

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di forni elettrici tra i settori? Aumenta l'efficienza e la precisione nei tuoi processi

- Quale ambiente termochimico fornisce un reattore a flusso trascinato? Simulazione della combustione industriale della biomassa

- Perché un forno a convezione forzata è necessario nel flusso di lavoro di preparazione delle polveri? Ottimizza i tuoi materiali termoelettrici

- Quali vantaggi offre un forno a bagno di sali per la trasformazione bainitica? Ottieni microstrutture superiori dell'acciaio

- Perché la fusione multipla è necessaria per le leghe Bi-Sb? Ottieni oggi stesso un'uniformità compositiva perfetta

- Quale ruolo svolge un agente distaccante durante il processo di assemblaggio di lastre composite titanio-acciaio?

- In che modo il sistema di controllo di trazione e rotazione di un forno di crescita Czochralski influisce sulla qualità del cristallo?

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per l'essiccazione di VO2@AlF3? Proteggi le tue delicate nanostrutture core-shell