L'essiccazione sottovuoto è il metodo definitivo per la lavorazione dei prodotti intermedi VO2@AlF3. Abbassando la pressione ambientale, un forno sottovuoto consente ai solventi di evaporare rapidamente a temperature significativamente inferiori rispetto a un forno convenzionale. Questo ambiente specifico è fondamentale per prevenire l'ossidazione termica dei nuclei di VO2, garantendo al contempo la completa rimozione dell'umidità dalle profondità dei nanopori del materiale.

Il vantaggio principale dell'essiccazione sottovuoto è la sua capacità di disaccoppiare la temperatura dall'evaporazione. Ti consente di ottenere uno stato "completamente asciutto" senza sottoporre il delicato nucleo di VO2 ai rischi di ossidazione e segregazione strutturale intrinseci all'essiccazione atmosferica ad alta temperatura.

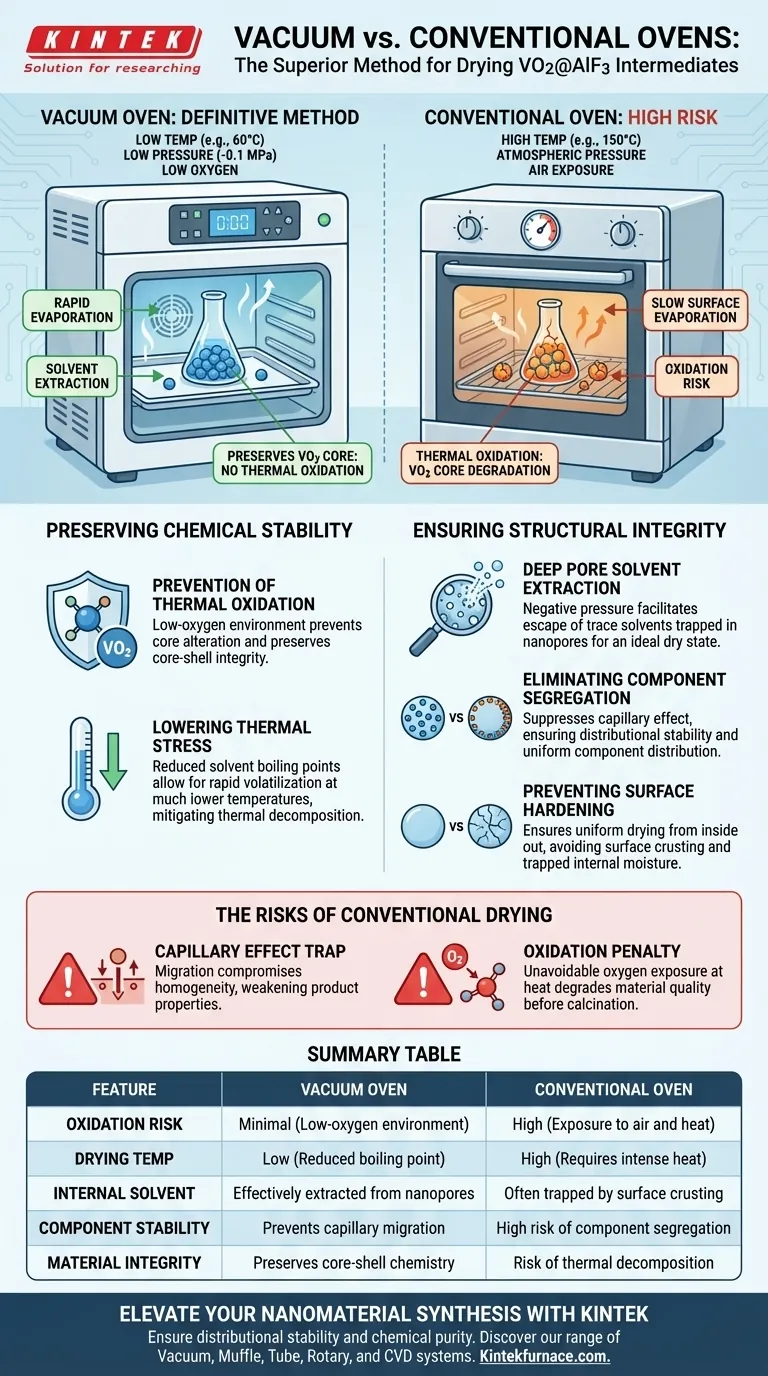

Preservare la Stabilità Chimica

Prevenzione dell'Ossidazione Termica

Il pericolo principale nell'essiccazione di VO2@AlF3 è la sensibilità dei nuclei di VO2. In un forno convenzionale, le alte temperature combinate con l'esposizione all'aria portano a una rapida ossidazione termica.

Un forno sottovuoto rimuove l'aria, creando un ambiente a basso contenuto di ossigeno. Ciò consente al materiale di asciugarsi senza alterare la valenza chimica del vanadio, preservando l'integrità della struttura core-shell.

Abbassamento dello Stress Termico

Le condizioni di vuoto riducono significativamente il punto di ebollizione dei solventi. Ciò consente una rapida volatilizzazione a temperature molto più basse rispetto alle condizioni atmosferiche.

Ciò è essenziale per le sostanze chimiche sensibili al calore. Mitiga il rischio di decomposizione termica che spesso si verifica quando si forza l'evaporazione solo attraverso il calore elevato.

Garantire l'Integrità Strutturale

Estrazione di Solvente dai Pori Profondi

I materiali VO2@AlF3 si basano su una complessa struttura di nanopori. L'essiccazione convenzionale spesso fatica a estrarre i solventi intrappolati in profondità in questi pori.

La pressione negativa del vuoto facilita la fuoriuscita di questi solventi residui. Ciò garantisce che il materiale core-shell sia in uno stato asciutto ideale prima delle critiche fasi di calcinazione ad alta temperatura.

Eliminazione della Segregazione dei Componenti

Durante l'essiccazione a pressione atmosferica, la rapida evaporazione superficiale può trascinare verso l'esterno il liquido interno. Ciò crea un "effetto capillare" in cui i componenti attivi del sale metallico migrano verso la superficie.

L'essiccazione sottovuoto sopprime questa migrazione. Consentendo l'evaporazione dalla massa del materiale anziché solo dalla superficie, garantisce la stabilità distributiva dei componenti in tutto il precursore.

Prevenzione dell'Indurimento Superficiale

I forni convenzionali possono causare l'essiccazione e l'indurimento troppo rapido dello strato esterno di un campione. Ciò crea una crosta che intrappola l'umidità interna all'interno del materiale.

L'essiccazione sottovuoto previene questo indurimento superficiale. Garantisce un'essiccazione uniforme dall'interno verso l'esterno, evitando l'instabilità meccanica e le crepe associate ai solventi interni intrappolati.

I Rischi dell'Essiccazione Convenzionale

Sebbene i forni convenzionali siano onnipresenti, presentano specifici rischi chimici e fisici per la produzione di VO2@AlF3 che i forni sottovuoto risolvono.

La Trappola dell'Effetto Capillare

Nei forni standard, la migrazione dei componenti verso la superficie esterna compromette l'omogeneità del prodotto finale. Ciò si traduce in una distribuzione non uniforme dei materiali attivi, indebolendo le proprietà elettrochimiche o fisiche del prodotto finale.

La Penalità dell'Ossidazione

Il compromesso più significativo nell'uso di un forno convenzionale è l'inevitabile esposizione all'ossigeno a caldo. Per il VO2, questa esposizione degrada invariabilmente la qualità del materiale prima ancora che inizi la fase di calcinazione finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la qualità dei tuoi intermedi VO2@AlF3, allinea il tuo metodo di essiccazione con i tuoi specifici requisiti di stabilità.

- Se il tuo obiettivo principale è la Purezza Chimica: Utilizza l'essiccazione sottovuoto per abbassare le temperature di processo ed eliminare l'ossigeno, prevenendo l'ossidazione termica dei nuclei di VO2.

- Se il tuo obiettivo principale è l'Omogeneità Strutturale: Affidati all'ambiente sottovuoto per prevenire l'effetto capillare, garantendo che i componenti attivi rimangano uniformemente distribuiti anziché migrare verso la superficie.

- Se il tuo obiettivo principale è l'Essiccazione Profonda: Utilizza la pressione negativa per estrarre i solventi residui dai nanopori che il calore atmosferico non può raggiungere efficacemente senza danneggiare il materiale.

L'essiccazione sottovuoto non è solo un'alternativa più veloce; è una necessità chimica per mantenere l'integrità delle delicate nanostrutture core-shell.

Tabella Riassuntiva:

| Caratteristica | Forno Sottovuoto | Forno Convenzionale |

|---|---|---|

| Rischio di Ossidazione | Minimo (Ambiente a basso contenuto di ossigeno) | Alto (Esposizione ad aria e calore) |

| Temperatura di Essiccazione | Bassa (Punto di ebollizione ridotto) | Alta (Richiede calore intenso) |

| Solvente Interno | Efficacemente estratto dai nanopori | Spesso intrappolato dalla formazione di croste superficiali |

| Stabilità dei Componenti | Previene la migrazione capillare | Alto rischio di segregazione dei componenti |

| Integrità del Materiale | Preserva la chimica core-shell | Rischio di decomposizione termica |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

Non compromettere l'integrità dei tuoi delicati intermedi VO2@AlF3 con metodi di essiccazione inadeguati. Supportato da R&S esperta e produzione di precisione, KINTEK offre una vasta gamma di soluzioni di laboratorio tra cui sistemi ad alte prestazioni sottovuoto, muffola, a tubo, rotativi e CVD. I nostri forni sono completamente personalizzabili per soddisfare i profili termici e i requisiti di vuoto unici della tua ricerca sui materiali avanzati.

Garantisci oggi stesso la stabilità distributiva e la purezza chimica nel tuo laboratorio. Contatta i nostri specialisti tecnici di KINTEK per trovare la soluzione di essiccazione perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Lingfeng Jiang, Li Zhao. Chemical Deposition Method for Preparing VO2@AlF3 Core–Shell-Structured Nanospheres for Smart Temperature-Control Coating. DOI: 10.3390/coatings15091045

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come contribuisce un sistema di infiltrazione sotto vuoto e pressione ai corpi verdi compositi Diamante/Cu? Raggiungere il 60% di densità

- Qual è la funzione della macinazione a palle nella sintesi di Li-NASICON? Ottimizza le prestazioni del tuo elettrolita solido

- Qual è il significato del controllo programmato della temperatura nella conversione di film sottili di TiO2? Padronanza della precisione strutturale

- Perché viene impiegato un processo di tempra ad acqua quando si recuperano i prodotti di reazione? Raggiungere la conservazione strutturale istantanea

- Quale ruolo gioca l'attrezzatura analitica di precisione nella R&S petrolchimica? Ingegnerizzare il futuro del raffinamento efficiente

- Come contribuisce un sistema di acqua di raffreddamento a circolazione alla rimozione delle impurità? Ottimizzare la purezza del cloruro di rubidio

- Quale ruolo svolge un forno sottovuoto nella determinazione del contenuto di umidità degli adsorbenti di carbone esauriti di mercurio? Punti chiave

- Come contribuisce un forno a resistenza alla preparazione dell'interfaccia bimetallica Al/Cu? Expert Thermal Solutions