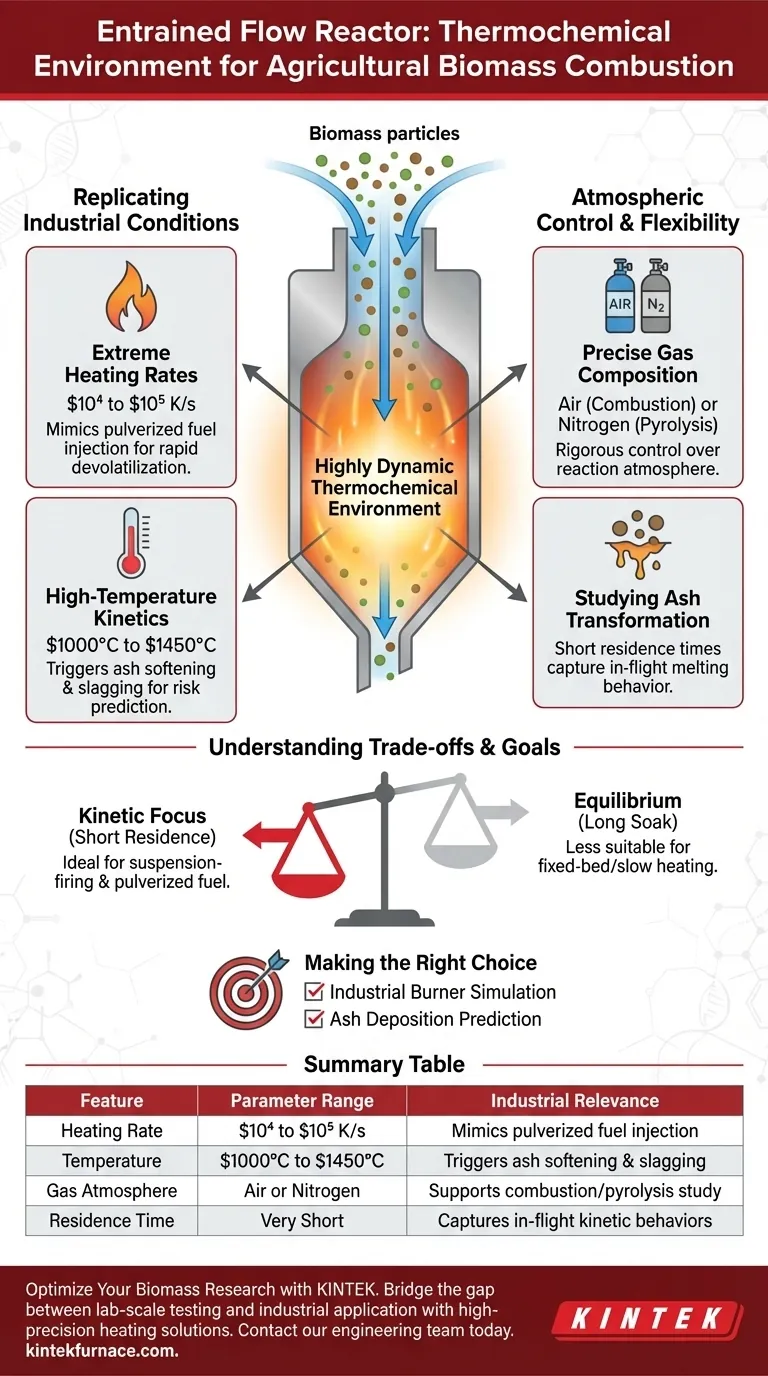

Un reattore a flusso trascinato fornisce un ambiente termochimico altamente dinamico progettato per replicare le condizioni aggressive presenti nei bruciatori su scala industriale. Nello specifico, sottopone la biomassa agricola a tassi di riscaldamento ultra-rapidi di $10^4$ a $10^5$ K/s e ad alte temperature che vanno da $1000^\circ$C a $1450^\circ$C. Questa configurazione combina questi estremi termici con brevi tempi di residenza per isolare i rapidi comportamenti cinetici.

Simulando le condizioni cinetiche estreme dei forni industriali, i reattori a flusso trascinato consentono ai ricercatori di isolare e osservare le trasformazioni e i comportamenti di fusione delle ceneri che sono impossibili da replicare in ambienti statici o a lento riscaldamento.

Replicare le Condizioni Industriali

Tassi di Riscaldamento Estremi

La caratteristica distintiva di questo reattore è la sua capacità di raggiungere tassi di riscaldamento compresi tra $10^4$ e $10^5$ K/s.

Questo rapido shock termico imita l'iniezione di combustibile polverizzato in un bruciatore commerciale. Assicura che la biomassa subisca la devolatilizzazione e la combustione su una scala temporale rilevante per la generazione di energia effettiva.

Cinetica ad Alta Temperatura

Il reattore opera all'interno di una finestra di temperatura rigorosamente controllata di $1000^\circ$C a $1450^\circ$C.

Questo intervallo è critico per la ricerca sulla biomassa agricola. Spinge deliberatamente il combustibile nella zona termica in cui la materia inorganica (cenere) inizia ad ammorbidirsi, fondersi o trasformarsi, consentendo la previsione dei rischi di scoria e incrostazione.

Controllo Atmosferico e Flessibilità

Composizione Precisa dei Gas

L'attrezzatura consente un rigoroso controllo dell'atmosfera di reazione.

I ricercatori possono introdurre aria per simulare le normali condizioni di combustione. In alternativa, l'ambiente può essere commutato in azoto per studiare la pirolisi (decomposizione termica in assenza di ossigeno).

Studio della Trasformazione delle Ceneri

La combinazione di specifici ambienti gassosi e alte temperature viene utilizzata per studiare la trasformazione delle ceneri.

Poiché il tempo di residenza è breve, il reattore cattura il comportamento specifico di fusione delle particelle di cenere mentre sono in volo. Ciò fornisce dati su come i residui agricoli si comporteranno fisicamente prima che si depositino o aderiscano alle superfici della caldaia.

Comprendere i Compromessi

Focus Cinetico vs. Equilibrio

L'ambiente fornito è specializzato per condizioni cinetiche estreme e brevi tempi di residenza.

Di conseguenza, questa configurazione è meno adatta per studiare processi che richiedono lunghi tempi di "ammollo" termico o profili di riscaldamento lenti, come la combustione a letto fisso o la produzione di carbone. I dati derivati sono specifici per applicazioni di combustione in sospensione o a combustibile polverizzato.

Scegliere il Giusto per il Tuo Obiettivo

Per determinare se i dati di un reattore a flusso trascinato si applicano al tuo specifico progetto sulla biomassa, considera quanto segue:

- Se il tuo focus principale è la Simulazione di Bruciatori Industriali: Questo ambiente è ideale in quanto replica accuratamente i rapidi tassi di riscaldamento e i brevi tempi di volo della combustione commerciale in sospensione.

- Se il tuo focus principale è la Previsione della Deposizione di Ceneri: La capacità di controllare le temperature fino a $1450^\circ$C lo rende lo strumento corretto per analizzare il comportamento di fusione e il potenziale di scoria.

Questo reattore collega gli esperimenti su scala di laboratorio con la realtà industriale dando priorità alla storia tempo-temperatura della particella di combustibile.

Tabella Riassuntiva:

| Caratteristica | Intervallo Parametri | Rilevanza Industriale |

|---|---|---|

| Tasso di Riscaldamento | $10^4$ a $10^5$ K/s | Imita l'iniezione di combustibile polverizzato |

| Temperatura | $1000^\circ$C a $1450^\circ$C | Innesca l'ammorbidimento e la scoria delle ceneri |

| Atmosfera Gassosa | Aria o Azoto | Supporta lo studio di combustione o pirolisi |

| Tempo di Residenza | Molto Breve | Cattura i comportamenti cinetici in volo |

Ottimizza la Tua Ricerca sulla Biomassa con KINTEK

Colma il divario tra test di laboratorio e applicazione industriale. KINTEK fornisce soluzioni di riscaldamento ad alta precisione e sistemi di forni personalizzabili su misura per le tue specifiche esigenze di ricerca sulla biomassa e sulla cinetica. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD progettati per resistere a temperature estreme e requisiti atmosferici specializzati.

Pronto a migliorare i tuoi test sui materiali? Contatta oggi il nostro team di ingegneri per discutere i tuoi parametri sperimentali unici e scoprire come i nostri forni ad alta temperatura personalizzabili possono fornire il preciso controllo termico richiesto dalla tua ricerca.

Guida Visiva

Riferimenti

- Samarthkumar Pachchigar, Marcus Öhman. Ash Transformation during Combustion of Agricultural Biomass in Entrained Flow Conditions with a Focus on Phosphorus. DOI: 10.1021/acs.energyfuels.4c05064

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura

- Perché viene utilizzato un forno di essiccazione da laboratorio per l'estrazione dell'olio di semi di cotone? Ottieni la massima resa e precisione

- Come viene regolata la temperatura nei forni da laboratorio? Padroneggia il controllo di precisione per risultati affidabili

- In che modo la calcinazione isotermica prolungata in un forno contribuisce alla qualità cristallina? Aumenta la purezza del materiale

- Quali sono i vantaggi di processo nell'utilizzo di un forno sottovuoto per l'essiccazione di precursori adsorbenti? Garantire l'uniformità chimica

- Qual è la funzione principale di un forno Bridgman? Padronanza della solidificazione direzionale per le superleghe

- Perché è necessario un forno a circolazione d'aria forzata per l'invecchiamento della lega Al-Cu-Mn? Raggiungere la massima durezza con calore uniforme

- Come fa un analizzatore TOC ad alta temperatura a valutare le prestazioni dei NS RCM? Verificare la mineralizzazione rispetto alla decolorazione