Il vantaggio decisivo di un forno a bagno di sali a temperatura costante è la sua superiore capacità di trasferimento del calore. A differenza dei forni di riscaldamento standard che si basano sull'aria o sull'atmosfera per il raffreddamento, un bagno di sali utilizza l'elevata conducibilità termica del sale fuso per abbassare rapidamente la temperatura dei componenti in acciaio austenitizzato a un punto di mantenimento isotermo preciso, come 400°C. Questa specifica capacità è essenziale per bypassare fasi microstrutturali indesiderate che i forni standard spesso non riescono a prevenire.

Sostituendo l'aria con il sale fuso come mezzo di trasferimento del calore, i produttori ottengono i rapidi tassi di raffreddamento necessari per sopprimere la formazione di perlite e martensite. Ciò garantisce che l'acciaio si stabilizzi immediatamente alla temperatura target, ottenendo una trasformazione bainitica costante e di alta qualità.

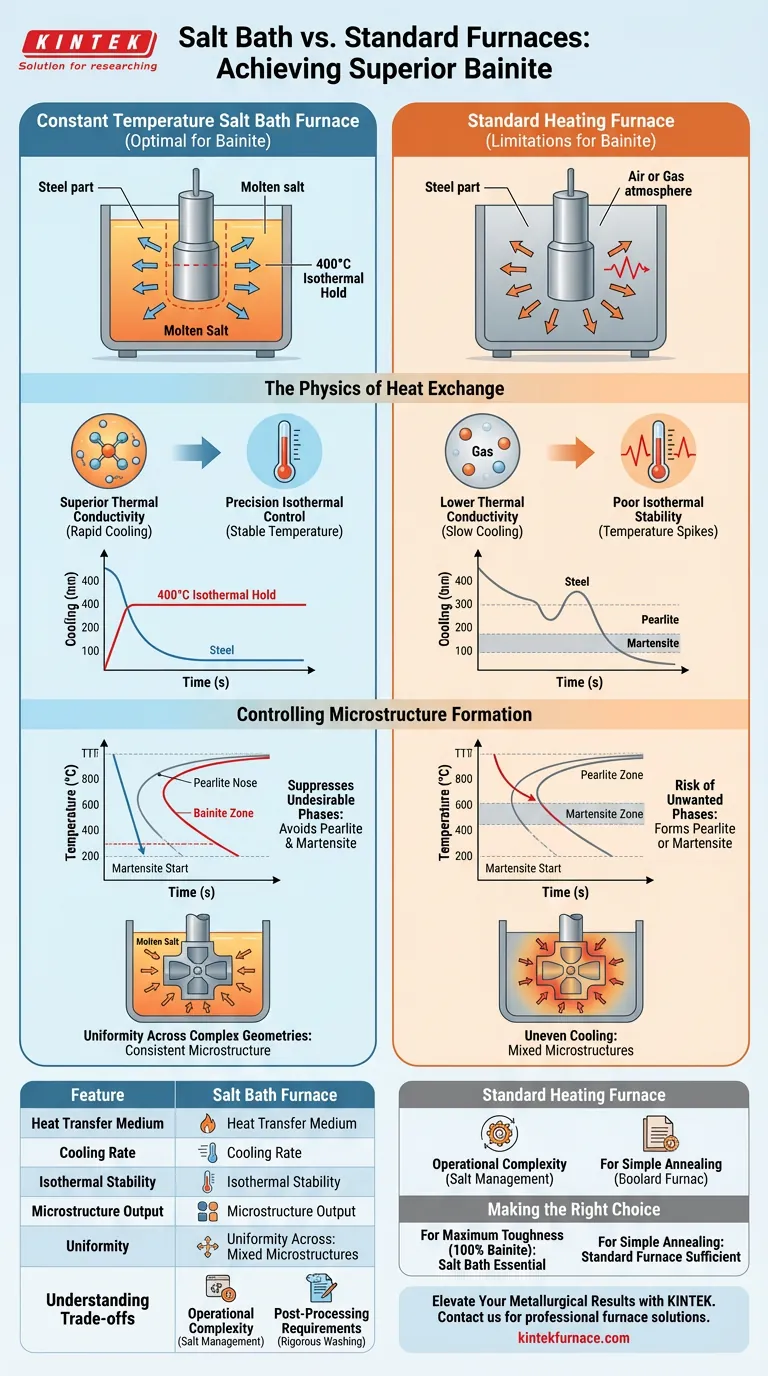

La Fisica dello Scambio Termico

Conduttività Termica Superiore

Il principale limite di un forno standard durante la fase di raffreddamento è il mezzo di trasferimento del calore: aria o gas. Il sale fuso possiede una conducibilità termica significativamente più elevata rispetto alle atmosfere gassose presenti nei forni standard.

Ciò consente al bagno di sali di estrarre calore dal componente in acciaio molto più rapidamente di quanto potrebbe fare un forno standard. Questa efficienza è fondamentale quando l'obiettivo è abbassare rapidamente la temperatura dell'acciaio dai livelli di austenitizzazione all'intervallo di trasformazione.

Controllo Isoterma di Precisione

Ottenere la bainite richiede di mantenere l'acciaio a una temperatura fissa (ad esempio, 400°C) per una durata specifica. I forni standard spesso lottano con l'"inerzia termica", dove la temperatura fluttua quando viene introdotto un carico pesante.

A causa della massa termica del sale fuso, il bagno mantiene una stabilità della temperatura superiore. Assorbe il calore dall'acciaio senza picchi di temperatura significativi, garantendo che l'ambiente rimanga strettamente isoterma.

Controllo della Formazione della Microstruttura

Soppressione delle Fasi Indesiderate

La formazione della bainite è una corsa contro il tempo e la temperatura. Se il raffreddamento è troppo lento, l'acciaio si trasformerà in perlite, che è più morbida e meno duttile.

Se il raffreddamento è incontrollato e scende troppo, l'acciaio si trasformerà in martensite, che è dura ma fragile.

Il forno a bagno di sali raffredda rapidamente il pezzo oltre il "naso" della curva della perlite, ma si ferma precisamente prima della temperatura di inizio della martensite. Questa capacità di "arresto e mantenimento" è la caratteristica distintiva che consente la trasformazione bainitica pura.

Uniformità su Geometrie Complesse

In un forno a radiazione o a convezione standard, parti con forme complesse possono subire velocità di raffreddamento non uniformi. Le sezioni più sottili si raffreddano più velocemente delle sezioni spesse, portando a microstrutture miste.

Il sale fuso agisce come un mezzo liquido che circonda l'intero pezzo. Ciò garantisce un'estrazione uniforme del calore su tutte le superfici contemporaneamente, con conseguente microstruttura costante in tutto il componente.

Comprensione dei Compromessi

Complessità Operativa

Sebbene i bagni di sali offrano risultati metallurgici superiori per la bainite, introducono sfide operative non presenti nei forni standard. La gestione della chimica del sale fuso è fondamentale per evitare che il sale si degradi o reagisca con la superficie dell'acciaio.

Requisiti di Post-Elaborazione

A differenza dei forni sottovuoto o a atmosfera che possono lasciare i pezzi puliti, il trattamento a bagno di sali richiede un lavaggio rigoroso. Tutte le tracce di sale solidificato devono essere rimosse dai componenti dopo il trattamento per prevenire la corrosione.

Fare la Scelta Giusta per il Tuo Progetto

La decisione tra un bagno di sali e un forno standard dipende interamente dalle proprietà meccaniche richieste del tuo pezzo finale.

- Se il tuo obiettivo principale è la massima tenacità e duttilità: Il bagno di sali è essenziale per garantire una struttura bainitica al 100% senza martensite fragile.

- Se il tuo obiettivo principale è la semplice ricottura o normalizzazione: Un forno standard è sufficiente, poiché non sono richieste velocità di raffreddamento rapide e mantenimento isoterma preciso.

Per componenti in acciaio ad alte prestazioni dove il guasto non è un'opzione, la precisione termica di un bagno di sali non è solo un vantaggio; è una necessità.

Tabella Riassuntiva:

| Caratteristica | Forno a Bagno di Sali | Forno di Riscaldamento Standard |

|---|---|---|

| Mezzo di Trasferimento del Calore | Sale Fuso (Elevata Conducibilità) | Aria o Gas (Bassa Conducibilità) |

| Velocità di Raffreddamento | Rapida (Sopprime la Perlite) | Lenta (Rischio di fasi indesiderate) |

| Stabilità Isoterma | Alta (Elevata Massa Termica) | Bassa (Suscettibile a picchi di temperatura) |

| Output Microstrutturale | Bainite Costante al 100% | Mista (Perlite, Martensite) |

| Uniformità | Eccellente per geometrie complesse | Variabile a seconda della forma del pezzo |

Migliora i Tuoi Risultati Metallurgici con KINTEK

Non accontentarti di microstrutture incoerenti. Presso KINTEK, comprendiamo che la precisione fa la differenza tra un componente ad alte prestazioni e un guasto. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre a soluzioni personalizzate ad alta temperatura su misura per le tue esigenze uniche di trasformazione bainitica.

Pronto a ottimizzare il tuo processo di trattamento termico? I nostri esperti sono a disposizione per progettare il forno perfetto per la tua applicazione di laboratorio o industriale.

Contatta KINTEK Oggi per una Consulenza Professionale

Guida Visiva

Riferimenti

- Impact Toughness and Fatigue Crack Propagation in Carbide‐Free Bainite: The Adverse Role of Retained Austenite and Martensite‐Austenite Islands. DOI: 10.1111/ffe.70025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un forno di sinterizzazione ad alta temperatura è fondamentale per le ceramiche BCZT? Raggiungere alta densificazione e prestazioni

- Qual è lo scopo della struttura a tunnel di 0,5 cm nella sinterizzazione LLZO? Ottenere un'uniformità strutturale superiore

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso

- In che modo l'uso dell'anidride carbonica e di un flussometro influisce sull'attivazione fisica del biochar? Sviluppo dei pori master

- Quali funzioni svolge l'ammoniaca (NH3) oltre ad agire come fonte di azoto? Sblocca l'ingegneria avanzata delle superfici

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- Come fa un forno di ricottura ad alta temperatura a regolare l'acciaio laminato a freddo? Ottimizzare le prestazioni dell'acciaio al manganese

- In che modo il posizionamento del foglio di rame influisce sulla preparazione del Cu(111) monocristallino? Ottenere una crescita granulare perfetta