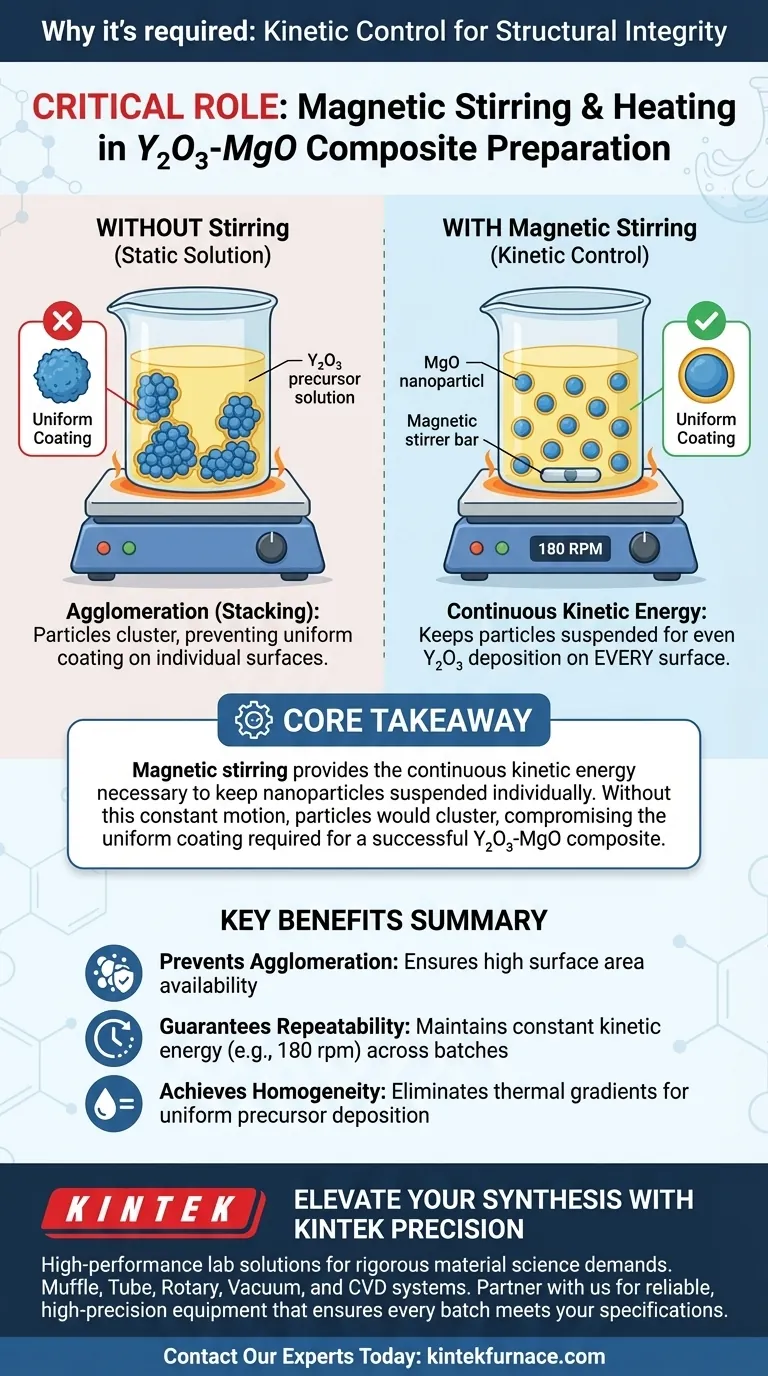

L'uso di un dispositivo di riscaldamento dotato di agitazione magnetica è fondamentale per garantire l'integrità strutturale del materiale composito finale. La funzione di agitazione magnetica è specificamente richiesta per impedire alle nanoparticelle di ossido di magnesio (MgO) di agglomerarsi o "impilarsi" all'interno della soluzione. Mantenendo una velocità di rotazione costante, il dispositivo assicura che il precursore di ossido di ittrio ($Y_2O_3$) si depositi uniformemente su ogni superficie delle particelle di MgO.

Concetto chiave: L'agitazione magnetica fornisce la continua energia cinetica necessaria per mantenere le nanoparticelle sospese individualmente. Senza questo movimento costante, le particelle si raggrupperebbero, impedendo il rivestimento uniforme richiesto per un composito $Y_2O_3-MgO$ di successo.

La meccanica della deposizione uniforme

Per capire perché questa attrezzatura è necessaria, devi guardare oltre la chimica e considerare la cinetica fisica della soluzione.

Combattere l'agglomerazione delle particelle

Le nanoparticelle, come l'MgO, hanno una tendenza naturale a raggrupparsi o "impilarsi" quando lasciate statiche in una soluzione madre salina.

L'agitazione magnetica contrasta questo introducendo energia cinetica continua nella sospensione. Mantenendo una specifica velocità di rotazione (ad esempio, 180 rpm), l'agitatore forza fisicamente le particelle a rimanere separate e sospese.

Garantire la disponibilità della superficie

L'obiettivo della sintesi è creare un precursore in cui $Y_2O_3$ si depositi sull'MgO.

Se alle particelle di MgO viene permesso di agglomerarsi, il precursore $Y_2O_3$ può rivestire solo l'esterno del grumo, lasciando intatte le particelle interne. L'agitazione continua assicura che l'intera area superficiale di ogni singola particella di MgO sia esposta alla soluzione.

Ottenere l'omogeneità della sospensione

L'uniformità nel materiale finale inizia con l'uniformità nella fase liquida.

Un dispositivo di riscaldamento senza agitazione probabilmente risulterebbe in gradienti termici e sedimentazione delle particelle. L'agitatore magnetico crea un ambiente omogeneo, garantendo che la temperatura e le concentrazioni chimiche siano costanti in tutto il volume del liquido.

Comprendere i compromessi

Sebbene l'agitazione magnetica sia essenziale, introduce variabili che devono essere gestite per evitare guasti al processo.

Il rischio di rotazione incoerente

L'efficacia di questo metodo dipende fortemente dalla rotazione costante.

Se la velocità di rotazione fluttua o si ferma, l'agglomerazione può verificarsi quasi immediatamente. Una volta che le particelle si impilano, è difficile re-sospenderle in unità individuali e l'uniformità del successivo rivestimento sarà compromessa in modo permanente.

Ottimizzazione della velocità

Il riferimento nota specificamente una velocità di 180 rpm.

Impostare la velocità troppo bassa potrebbe non generare abbastanza forza di taglio per prevenire l'impilamento. Al contrario, sebbene non esplicitamente dettagliato nel riferimento, velocità eccessive in processi simili possono talvolta causare schizzi o aerazione, suggerendo che attenersi a un parametro comprovato come 180 rpm è vitale per la stabilità.

Fare la scelta giusta per la tua sintesi

Per applicare questo al tuo progetto, devi considerare il meccanismo di agitazione non solo come un miscelatore, ma come un isolatore di particelle.

- Se il tuo focus principale è l'uniformità del rivestimento: Assicurati che il tuo agitatore magnetico sia in grado di mantenere un numero di giri costante e ininterrotto durante l'intero processo di riscaldamento.

- Se il tuo focus principale è la ripetibilità del processo: Standardizza la tua velocità di rotazione (ad esempio, a 180 rpm) per garantire che l'apporto di energia cinetica rimanga identico tra i diversi lotti.

Controlla la cinetica della tua soluzione e controllerai la qualità del tuo composito.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi Y2O3-MgO | Beneficio per il composito finale |

|---|---|---|

| Agitazione magnetica | Previene l'impilamento/agglomerazione di nanoparticelle di MgO | Garantisce un'elevata disponibilità di superficie |

| RPM costante | Mantiene l'energia cinetica continua (ad esempio, 180 rpm) | Garantisce la ripetibilità del processo |

| Riscaldamento uniforme | Elimina i gradienti termici nella soluzione madre salina | Promuove la deposizione omogenea del precursore |

| Controllo cinetico | Mantiene le particelle sospese individualmente | Ottiene un rivestimento uniforme di Y2O3 sulle superfici di MgO |

Migliora la tua sintesi di compositi con la precisione KINTEK

Ottenere un rivestimento uniforme di nanoparticelle richiede più del semplice calore, richiede un controllo cinetico preciso. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni progettate per soddisfare le rigorose esigenze della scienza dei materiali. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura personalizzabili su misura per le tue esigenze di ricerca uniche.

Non lasciare che l'agglomerazione delle particelle comprometta l'integrità del tuo materiale. Collabora con KINTEK per apparecchiature affidabili e ad alta precisione che garantiscono che ogni lotto soddisfi le tue specifiche esatte.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione personalizzata

Guida Visiva

Riferimenti

- Quanqing Zhang, Nan Wu. Thermal Analysis Kinetics and Luminescence Properties of Y2O3-Coated MgO: Ce+3 Particles. DOI: 10.3390/coatings15020122

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un forno sottovuoto da laboratorio per polveri ceramiche? Ottimizzare purezza e qualità

- Qual è la funzione degli stampi refrattari ad alta purezza nella colata a barbottina? Benefici chiave per lo stampaggio di ceramiche di precisione

- Perché i crogioli in carburo di silicio sono selezionati per il bronzo di alluminio C95800? Garantire purezza ed efficienza

- Qual è la funzione fisica critica di un forno di essiccazione a esplosione elettrica da laboratorio nel trattamento del gel di fosforo?

- Quali sono i vantaggi tecnici dell'utilizzo di tubi di quarzo per sensori in fibra ottica? Ottimizzare le prestazioni ad alta temperatura

- Qual è il ruolo di un'autoclave rivestita in Teflon nella sintesi di CeO2? Ottenere nanomateriali puri e monodispersi

- Quale ruolo svolge una piattaforma di substrato riscaldata nella deposizione per pirolisi a spruzzo? Ottimizza la qualità del tuo film sottile

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina ad alta purezza o platino? Migliorare la purezza nella fusione di vetri speciali