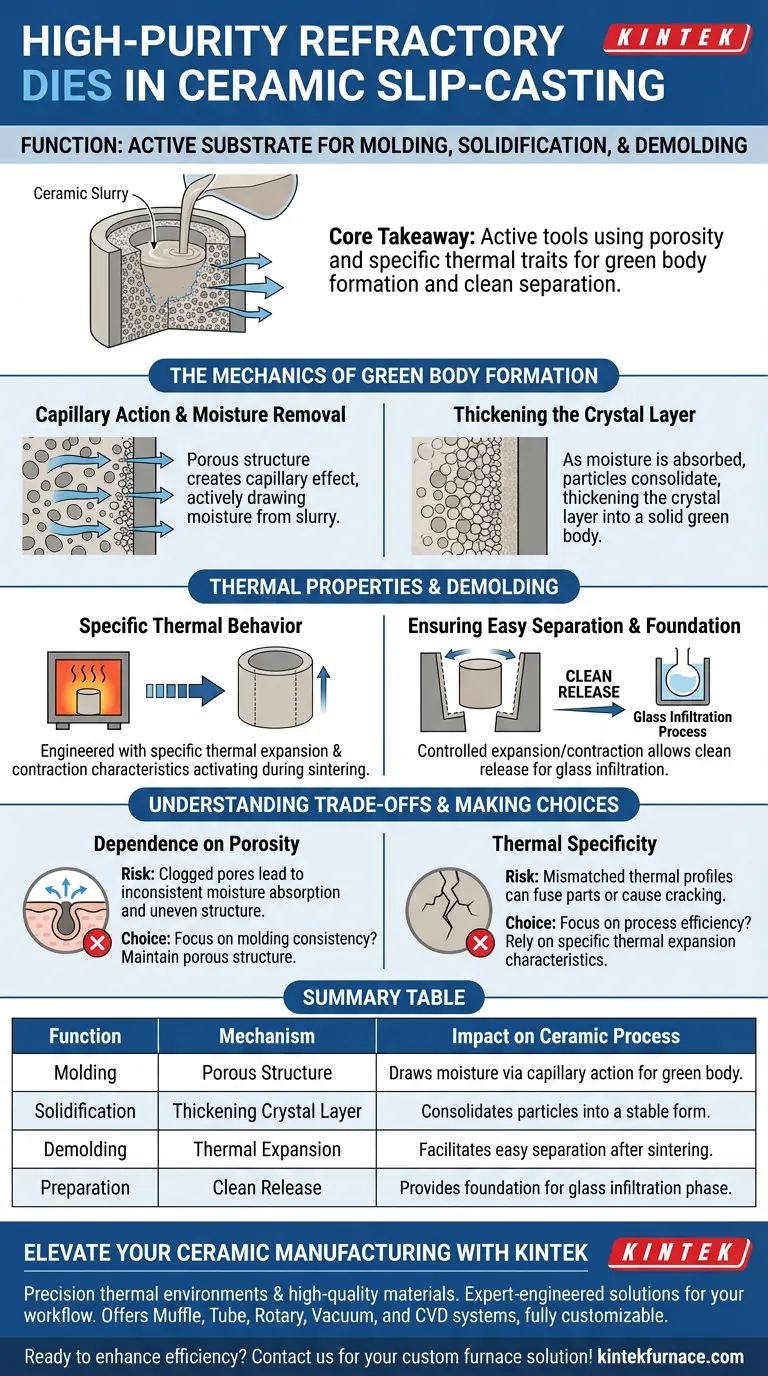

Gli stampi refrattari ad alta purezza fungono da substrato attivo per lo stampaggio della barbottina ceramica. Utilizzano la loro intrinseca struttura porosa per estrarre umidità tramite azione capillare, addensando lo strato cristallino del materiale per creare un "corpo verde" solido. Inoltre, le loro specifiche proprietà termiche facilitano la separazione del nucleo ceramico dopo la sinterizzazione, preparandolo per la successiva infiltrazione di vetro.

Concetto chiave: Questi stampi non sono solo stampi; sono strumenti attivi che utilizzano la porosità per solidificare la barbottina liquida e specifiche caratteristiche di espansione termica per garantire una separazione pulita, collegando la fase di stampaggio al processo di infiltrazione del vetro.

La meccanica della formazione del corpo verde

Azione capillare e rimozione dell'umidità

Lo stampo refrattario funziona attraverso la sua struttura porosa. Questa porosità crea un effetto capillare che attira attivamente l'umidità dalla barbottina ceramica versata nello stampo.

Addensamento dello strato cristallino

Mentre lo stampo assorbe umidità, le particelle solide all'interno della barbottina iniziano a consolidarsi. Questo processo fa sì che lo strato cristallino si addensi contro le pareti dello stampo, trasformando gradualmente la barbottina liquida in una forma solida e sagomata nota come corpo verde.

Proprietà termiche e sformatura

Comportamento termico specifico

L'utilità di questi stampi si estende alla fase di riscaldamento. Sono ingegnerizzati con specifiche caratteristiche di espansione e contrazione termica che si attivano durante la sinterizzazione.

Garantire una facile separazione

Poiché lo stampo si espande e si contrae a una velocità specifica, consente un rilascio pulito. Il nucleo ceramico poroso sinterizzato può essere facilmente separato dallo stampo senza danneggiare la delicata struttura dell'oggetto appena formato.

Fondamento per i passaggi successivi

Questa separazione è fondamentale per il flusso di lavoro di produzione. Un rilascio pulito fornisce la base necessaria per il processo di infiltrazione del vetro, che rafforza e finalizza il componente ceramico.

Comprendere i compromessi

Dipendenza dalla porosità

L'efficienza del processo dipende interamente dall'azione capillare dello stampo. Se i pori dello stampo si intasano o si danneggiano, l'assorbimento di umidità diventa incoerente, portando a uno spessore delle pareti non uniforme o a debolezze strutturali nel corpo verde.

Specificità termica

Il vantaggio di una facile separazione si basa su un preciso abbinamento termico. Se le temperature di sinterizzazione non si allineano con i profili di espansione e contrazione specifici dello stampo, si rischia di fondere il pezzo allo stampo o di rompere il nucleo ceramico durante la fase di raffreddamento.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia degli stampi refrattari ad alta purezza nel tuo processo, considera quanto segue:

- Se il tuo obiettivo principale è la coerenza dello stampaggio: Assicurati che la struttura porosa dello stampo sia mantenuta per supportare l'azione capillare uniforme richiesta per addensare lo strato cristallino.

- Se il tuo obiettivo principale è l'efficienza del processo: Affidati alle specifiche caratteristiche di espansione termica dello stampo per semplificare la fase di separazione e ridurre i tassi di rottura.

Sfruttando sia le proprietà assorbenti che quelle termiche dello stampo, garantisci una transizione stabile dalla barbottina liquida a un nucleo finito pronto per l'infiltrazione.

Tabella riassuntiva:

| Funzione | Meccanismo | Impatto sul processo ceramico |

|---|---|---|

| Stampaggio | Struttura porosa | Estrae umidità tramite azione capillare per creare il corpo verde. |

| Solidificazione | Addensamento dello strato cristallino | Consolida le particelle di barbottina in una forma solida e stabile. |

| Sformatura | Espansione termica | Facilita la facile separazione del nucleo dopo la sinterizzazione. |

| Preparazione | Rilascio pulito | Fornisce una base perfetta per la fase di infiltrazione del vetro. |

Migliora la tua produzione ceramica con KINTEK

La precisione nel processo di colata a barbottina inizia con l'ambiente termico giusto e materiali di alta qualità. KINTEK fornisce soluzioni ingegnerizzate esperte progettate per ottimizzare il tuo flusso di lavoro di produzione.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di sinterizzazione e infiltrazione.

Pronto a migliorare l'efficienza del tuo laboratorio e ottenere una consistenza superiore dei materiali?

Contattaci oggi per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Nestor Washington Solís Pinargote, Pavel Peretyagin. Materials and Methods for All-Ceramic Dental Restorations Using Computer-Aided Design (CAD) and Computer-Aided Manufacturing (CAM) Technologies—A Brief Review. DOI: 10.3390/dj12030047

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Quale funzione svolge un mulino a sfere planetario nella sintesi di LiFePO4/C? Ottimizzare la conducibilità dei materiali per batterie

- Quale ruolo giocano i riscaldatori del substrato nei film sottili di Ga2O3:Er? Sbloccare le transizioni di fase beta cristallina

- Qual è il ruolo dei capillari di quarzo nel processo di sigillatura sottovuoto dello zolfo? Migliorare la purezza e l'analisi in situ

- Perché la sigillatura sottovuoto in tubi di quarzo è essenziale per Cr0.82Mn0.18Ge? Garantire la stechiometria e la purezza

- Come si valuta la resistenza alla temperatura dei tubi per forni in ceramica di allumina? Garantire l'affidabilità a lungo termine nel tuo laboratorio

- Qual è il ruolo della lamina d'oro (Au), di platino (Pt) o di platino-iridio (Pt-Ir) negli esperimenti su fusi di silicati?

- In che modo la spettroscopia a raggi X a dispersione di energia (EDX) aiuta nella regolazione dei parametri del forno? Controllo Qualità del Biochar

- Perché utilizzare un crogiolo di allumina con coperchio per la pirolisi della glicina? Ottimizza la sintesi dei tuoi compositi a base di carbonio