I crogioli di allumina e platino ad alta purezza forniscono una barriera critica contro la contaminazione durante la lavorazione di fusi aggressivi ad alta temperatura. La loro funzione principale è mantenere una stabilità chimica superiore, garantendo che la natura reattiva dei fluoruri o dei vetri speciali non degradi la parete del crogiolo e introduca impurità nel prodotto finale.

Il successo della fusione di vetri speciali dipende dalla capacità del contenitore di rimanere chimicamente inerte; questi materiali garantiscono che la trasmissione ottica e la fedeltà cromatica del prodotto finale non siano compromesse dal crogiolo stesso.

Preservare l'integrità chimica e ottica

Resistenza all'erosione da scorie

Il vetro fuso e i materiali a base di fluoruro sono altamente corrosivi. L'allumina ad alta purezza e il platino sono selezionati specificamente per la loro resistenza all'erosione da scorie in questi ambienti estremi.

I crogioli standard spesso si degradano in tali condizioni. Questa degradazione porta allo spalling (sfaldamento) del materiale, che introduce difetti fisici nel fuso.

Prevenire l'infiltrazione di impurità

Oltre alle scaglie fisiche, un crogiolo che si dissolve rilascia ioni di impurità microscopici nel vetro liquido. L'utilizzo di crogioli ad alta purezza chimicamente stabili previene questa infiltrazione.

Per materiali come le vetroceramiche di disilicato di litio, la purezza è un requisito non negoziabile. Anche tracce di materiale lisciviato possono compromettere la purezza chimica richiesta per le prestazioni previste del materiale.

Garantire una trasmissione della luce ideale

La presenza di ioni impuri è la causa principale di deviazioni indesiderate del colore nel vetro.

Utilizzando platino o allumina ad alta purezza, si evita il degrado delle prestazioni associato a queste impurità. Ciò garantisce che il prodotto finale mantenga la sua trasmissione luminosa ideale e la sua neutralità cromatica.

Prestazioni termiche e stabilità del processo

Resistenza a temperature estreme

I crogioli di allumina ad alta purezza possiedono un'eccezionale resistenza termica. Sono in grado di resistere a temperature superiori a 1450 °C.

A queste temperature, rimangono stabili e non reagiscono con i campioni minerali. Questa inerzia è vitale per processi analitici come la TG-DSC (Termogravimetria-Calorimetria Differenziale a Scansione), garantendo che i dati riflettano solo le modifiche del campione, non quelle del contenitore.

Bloccare l'energia termica

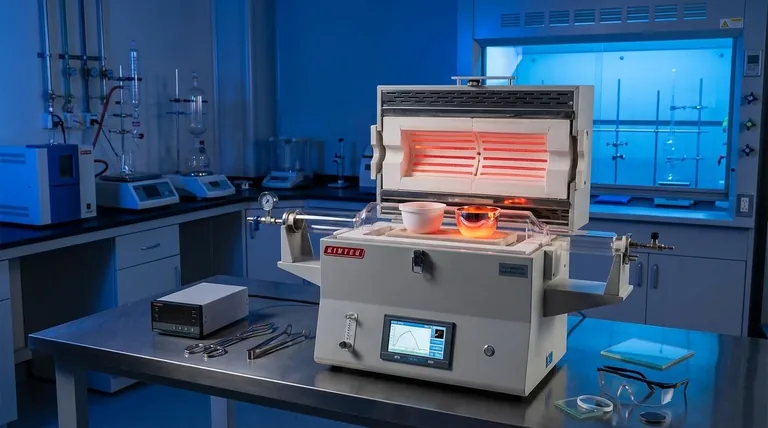

Nei forni a resistenza indiretta ad alta temperatura, il trasferimento di calore è spesso dominato dalla radiazione.

I crogioli realizzati o circondati da materiali isolanti ad alta purezza aiutano a confinare l'energia termica all'interno della zona di lavoro. Ciò impedisce la diffusione del calore verso parti non funzionali (come il guscio del forno) e garantisce la stabilità della temperatura del processo di fusione.

Comprendere i vincoli

Specificità dell'applicazione

Sebbene questi materiali offrano una resistenza superiore, vengono scelti per ambienti specifici e critici.

L'uso di questi crogioli di alta qualità è necessario quando la reattività del fuso rappresenta una minaccia diretta per il contenitore. Per materiali meno attivi, i crogioli standard potrebbero essere sufficienti, ma per fluoruri attivi, l'inerzia chimica del platino o dell'allumina ad alta purezza è un requisito rigoroso per prevenire guasti.

Sensibilità agli shock termici

Sebbene l'allumina abbia un'elevata resistenza al calore, i materiali ceramici devono essere maneggiati con cura per quanto riguarda le variazioni di temperatura.

L'attenzione è rivolta alla stabilità chimica e alla resistenza al calore in condizioni stazionarie. Cicli di raffreddamento o riscaldamento rapidi devono essere gestiti per mantenere l'integrità strutturale del crogiolo nel tempo.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la qualità ottica:

- Seleziona questi crogioli per eliminare gli ioni impuri che causano deviazioni cromatiche e riducono la trasmissione della luce nelle vetroceramiche.

Se il tuo obiettivo principale è l'accuratezza dei dati:

- Affidati all'allumina ad alta purezza per tecniche analitiche (come TG-DSC) per garantire che le variazioni di calore registrate provengano dal campione, non da una reazione con il contenitore.

Se il tuo obiettivo principale è la stabilità del processo:

- Utilizza questi materiali per bloccare il calore radiante e prevenire guasti legati all'erosione durante cicli prolungati ad alta temperatura.

L'uso del crogiolo ad alta purezza corretto trasforma il contenitore da un rischio a una garanzia di purezza del prodotto.

Tabella riassuntiva:

| Caratteristica | Allumina ad alta purezza | Platino | Vantaggi |

|---|---|---|---|

| Stabilità chimica | Eccellente | Superiore | Previene l'erosione da scorie e la contaminazione del fuso |

| Temperatura massima | Fino a 1450°C+ | Alto punto di fusione | Ideale per forni a resistenza indiretta ad alta temperatura |

| Impatto ottico | Minimo | Zero ioni | Garantisce neutralità cromatica e trasmissione della luce |

| Uso principale | Analisi TG-DSC | Fluoruri attivi | Purezza del materiale e accuratezza dei dati garantite |

Eleva la purezza dei tuoi materiali con KINTEK

Non lasciare che il degrado del crogiolo comprometta la tua ricerca su vetri speciali o fluoruri. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per integrarsi perfettamente con i tuoi processi di crogioli di allumina ad alta purezza o platino.

Pronto a garantire la massima trasmissione ottica e integrità chimica? Contattaci oggi stesso per trovare la tua soluzione personalizzata di forno ad alta temperatura!

Riferimenti

- Tao Shang, Xuebing Zhao. A Novel Low-Density-Biomass-Carbon Composite Coated with Carpet-like and Dandelion-Shaped Rare-Earth-Doped Cobalt Ferrite for Enhanced Microwave Absorption. DOI: 10.3390/molecules29112620

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la funzione del forno da laboratorio? Padroneggia la trasformazione dei materiali con il riscaldamento di precisione

- In che modo una velocità di spurgo del gas eccessiva influisce sul tubo del forno in allumina? Prevenire le crepe ed estendere la durata del tubo

- Quali sono i rischi nell'utilizzo di crogioli di allumina ad alta purezza per la decomposizione del periodato? Evitare errori critici nei dati

- Come i controllori di flusso di massa (MFC) ad alta precisione aiutano negli studi di riduzione dell'ossido di ferro? Ottieni dati cinetici accurati

- Quali sono i vantaggi di una pompa per vuoto a circolazione d'acqua? Superiore per la gestione di gas umidi e corrosivi

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sinterizzazione di LLZO? Controllo della volatilità del litio

- Come si valuta la resistenza alla temperatura dei tubi per forni in ceramica di allumina? Garantire l'affidabilità a lungo termine nel tuo laboratorio

- Perché gli elettroliti solidi alogenuri a base di terre rare devono essere manipolati in una glove box? Proteggi i tuoi materiali dal degrado