La piattaforma di substrato riscaldata agisce come motore termodinamico del sistema di pirolisi a spruzzo. Il suo ruolo principale è quello di mantenere una temperatura specifica, spesso intorno agli 80°C per questi materiali specifici, che fornisce la necessaria energia di attivazione per decomporre termicamente le goccioline precursori e guidare la rapida evaporazione dei solventi.

Mantenendo un ambiente termico preciso, la piattaforma garantisce che le goccioline precursori subiscano cambiamenti chimici controllati immediatamente al contatto. Questa regolazione termica è il fattore decisivo nella nucleazione di film sottili drogati di antimonio di alta qualità di ZnSe o PbSe con proprietà strutturali desiderabili.

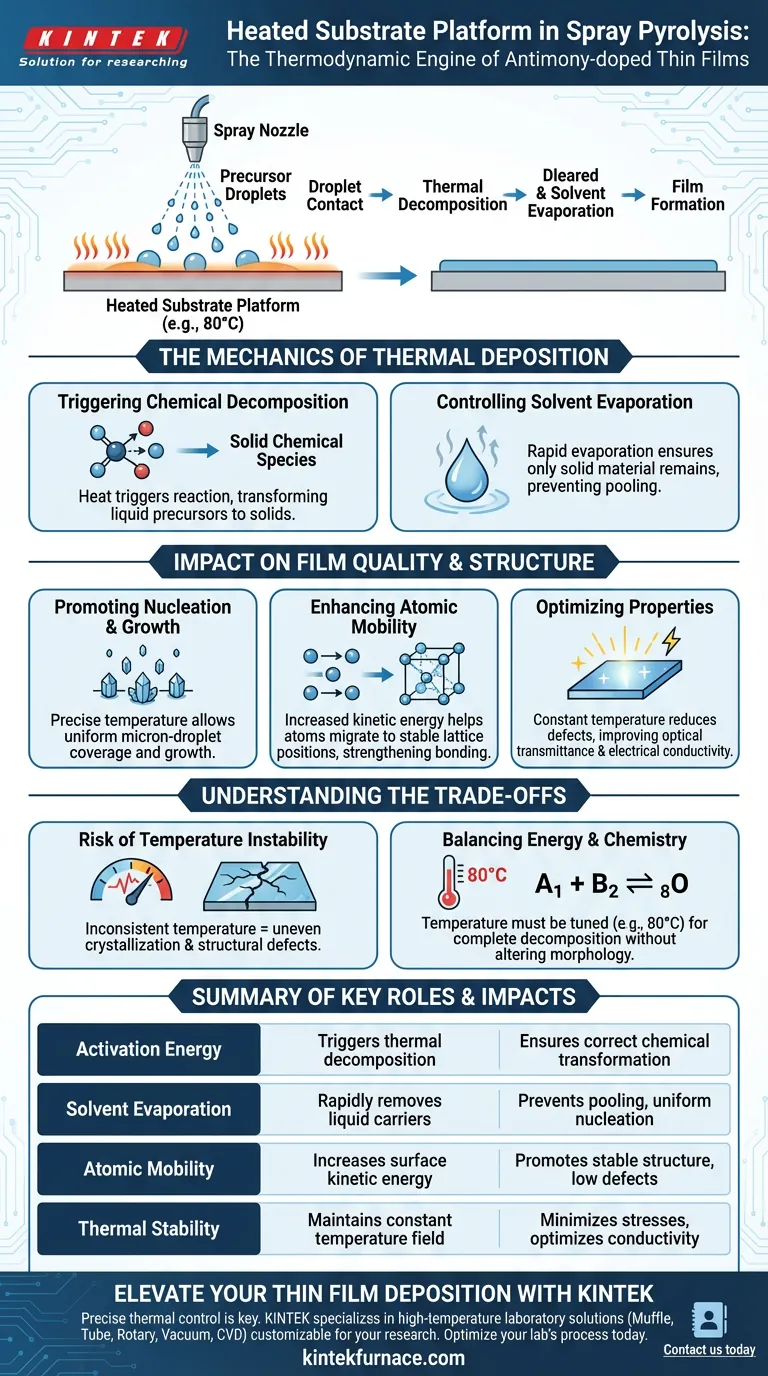

La Meccanica della Deposizione Termica

Innescare la Decomposizione Chimica

Lo scopo fondamentale della piattaforma riscaldata è fornire energia di attivazione.

Quando le goccioline precursori atomizzate colpiscono il substrato, il calore innesca una reazione di decomposizione termica. Questo trasforma i precursori liquidi nelle specie chimiche solide richieste per il film.

Controllo dell'Evaporazione del Solvente

Contemporaneamente, la superficie riscaldata guida la rapida evaporazione del solvente che trasporta il materiale precursore.

Un'evaporazione efficace è fondamentale. Garantisce che rimanga solo il materiale solido drogato di antimonio (come ZnSe o PbSe) per nucleare e crescere sulla superficie del substrato, prevenendo l'accumulo di liquidi o il deflusso.

Impatto sulla Qualità e Struttura del Film

Promuovere la Nucleazione e la Crescita

Il calore non si limita ad asciugare il film; facilita attivamente il processo di nucleazione.

Mantenendo il substrato a una temperatura precisa (ad esempio, 80°C), il sistema consente al film solido di crescere efficacemente. Questo ambiente controllato garantisce che le goccioline di dimensioni micrometriche coprano uniformemente la superficie.

Migliorare la Mobilità Atomica

L'energia termica influisce significativamente su come gli atomi si dispongono dopo la deposizione.

Il calore aumenta l'energia cinetica degli atomi sulla superficie. Questa mobilità consente agli atomi di migrare verso posizioni reticolari a bassa energia, promuovendo una struttura cristallina stabile e legami interfaciali più forti tra il film e il substrato.

Ottimizzazione delle Proprietà Ottiche ed Elettriche

La stabilità della temperatura influisce direttamente sulle prestazioni finali del film sottile.

Un campo di temperatura costante consente alle molecole di crescere lungo specifiche orientazioni cristalline, il che riduce stress interni e difetti. Meno difetti si traducono in un miglioramento della trasmittanza ottica iniziale e una migliore conduttività elettrica nel film drogato finale.

Comprensione dei Compromessi

Il Rischio di Instabilità della Temperatura

La precisione della piattaforma di riscaldamento è importante quanto il calore stesso.

Se la temperatura fluttua, il tasso di evaporazione del solvente diventa incoerente. Ciò può portare a cristallizzazione irregolare, difetti strutturali o variazioni nello spessore del film sul substrato.

Bilanciare Energia e Chimica

Sebbene il calore sia necessario, la temperatura specifica deve essere calibrata sul materiale.

La nota di riferimento principale indica un requisito di 80°C per questi film specifici drogati di antimonio. Deviare significativamente dalla temperatura di attivazione richiesta può comportare una decomposizione incompleta (se troppo bassa) o alterare potenzialmente la morfologia del film puramente a causa di rapidi cambiamenti cinetici (se troppo alta).

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la deposizione di successo di film sottili drogati di antimonio, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità a un sistema di riscaldamento con controllo della temperatura ad alta precisione per ridurre al minimo stress interni e difetti.

- Se il tuo obiettivo principale è la Composizione Chimica: Assicurati che la piattaforma possa mantenere la temperatura di attivazione specifica (ad esempio, 80°C) richiesta per decomporre completamente i tuoi precursori specifici senza surriscaldamento.

In definitiva, la piattaforma riscaldata non è solo un supporto passivo, ma un partecipante attivo che detta la qualità cristallina e le prestazioni del tuo dispositivo finale.

Tabella Riassuntiva:

| Funzione | Ruolo Chiave nella Pirolisi a Spruzzo | Impatto sulla Qualità del Film |

|---|---|---|

| Energia di Attivazione | Innesca la decomposizione termica dei precursori | Garantisce la corretta trasformazione delle specie chimiche |

| Evaporazione del Solvente | Rimuove rapidamente i vettori liquidi al contatto | Previene l'accumulo di liquidi e garantisce una nucleazione uniforme |

| Mobilità Atomica | Aumenta l'energia cinetica degli atomi superficiali | Promuove una struttura cristallina stabile e bassi difetti |

| Stabilità Termica | Mantiene un campo di temperatura costante | Minimizza gli stress interni e ottimizza la conduttività |

Eleva la Tua Deposizione di Film Sottili con KINTEK

Il controllo termico preciso fa la differenza tra uno strato difettoso e un film sottile drogato di antimonio ad alte prestazioni. In KINTEK, siamo specializzati nella R&S avanzata e nella produzione di soluzioni di laboratorio ad alta temperatura progettate per ambienti di ricerca rigorosi.

Sia che tu abbia bisogno di sistemi Muffola, Tubo, Rotativi, Sottovuoto o CVD, la nostra attrezzatura è completamente personalizzabile per soddisfare i tuoi specifici requisiti di energia di attivazione e stabilità della temperatura.

Pronto a ottimizzare il processo di deposizione del tuo laboratorio? Contattaci oggi stesso per discutere come i nostri sistemi di forni personalizzabili possono migliorare la crescita dei tuoi materiali e i risultati della ricerca.

Guida Visiva

Riferimenti

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché l'uso di gruppi di pompe per vuoto spinto è fondamentale per il pre-trattamento della camera catalitica fototermica?

- Quali sono le funzioni primarie di un reattore a tubo di quarzo? Migliorare la produzione di idrogeno e l'efficienza di induzione

- Come è stata accolta la pompa per vuoto ad acqua a circolazione nell'uso pratico? Durevole, conveniente per i compiti di laboratorio

- Come una pressa idraulica di precisione e stampi in acciaio inossidabile ad alta resistenza facilitano la formatura del corpo verde di carburo di boro?

- Perché è necessaria una barca di quarzo ad alta purezza per la pirolisi del catalizzatore Co-Fe-NC? Garantire la massima purezza del catalizzatore

- Qual è la funzione di una camicia raffreddata ad acqua su una sonda di campionamento? Ottimizzare l'atomizzazione e proteggere l'hardware

- Perché la tecnologia Internal Radiation Baffle (IRB) viene utilizzata nella progettazione di stampi? Migliorare la qualità della solidificazione direzionale

- In che modo la compatibilità chimica influisce sulla selezione dei tubi per forni in ceramica di allumina? Garantire longevità e purezza