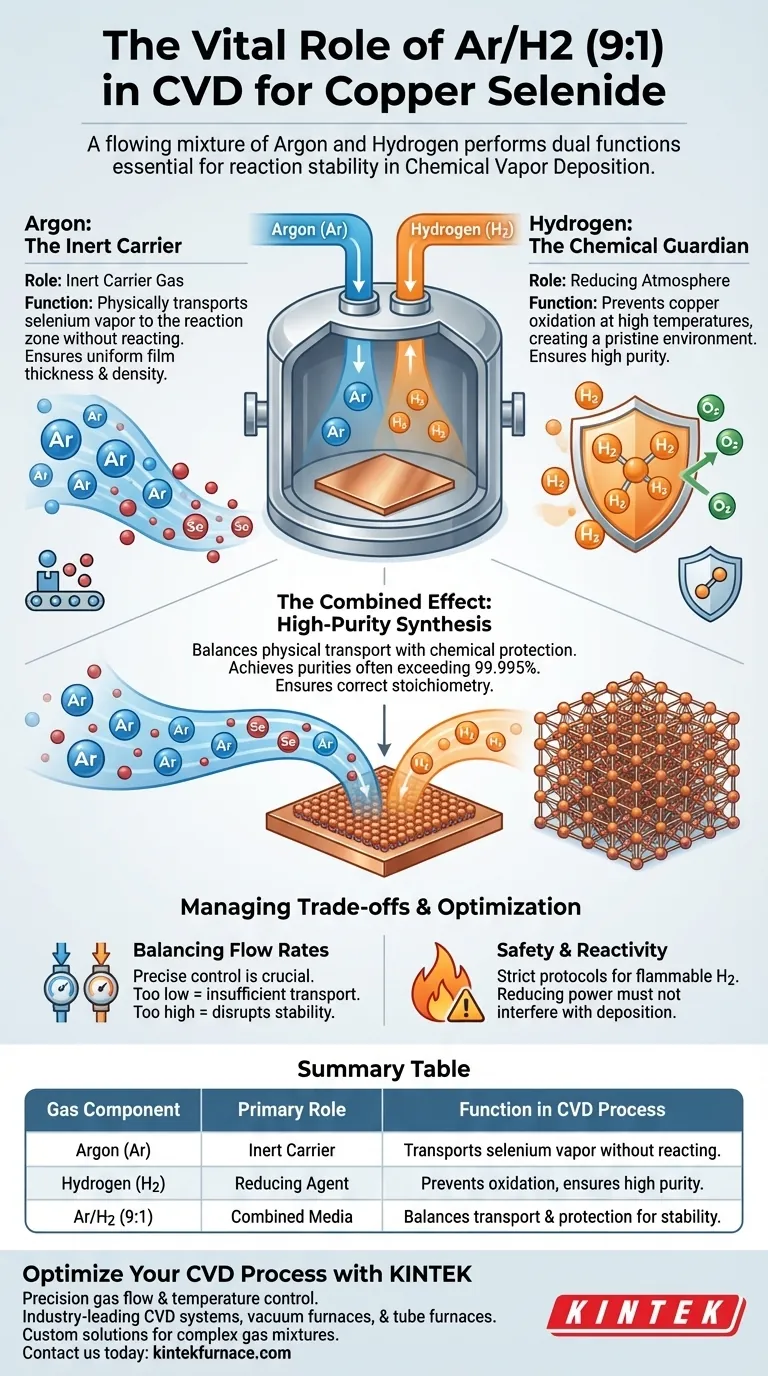

La miscela fluente di Argon e Idrogeno (Ar/H2) svolge due funzioni distinte ma complementari essenziali per la stabilità della reazione. L'Argon agisce come meccanismo di trasporto fisico dei reagenti, mentre l'Idrogeno crea uno scudo chimico contro le impurità. Senza questa precisa combinazione, la sintesi di seleniuro di rame puro sarebbe compromessa dall'ossidazione e da una consegna incoerente.

La sfida principale nella deposizione chimica da vapore (CVD) è fornire i reagenti mantenendo un ambiente incontaminato. La miscela Ar/H2 affronta questo problema utilizzando un vettore inerte per spostare il vapore di selenio e un agente riducente per prevenire l'ossidazione del rame, garantendo che il materiale finale soddisfi standard di elevata purezza.

La meccanica della miscela gassosa

La miscela 9:1 non è arbitraria; rappresenta un equilibrio tra trasporto fisico e protezione chimica. Ogni componente affronta un requisito specifico del processo CVD.

Argon: il vettore inerte

L'Argon (Ar) funge da "veicolo" in questo processo. Il suo ruolo principale è quello di agire come gas vettore.

Poiché l'Argon è chimicamente inerte, non partecipa alla reazione stessa. Invece, crea un flusso costante che trasporta il vapore di selenio dalla sua fonte al substrato di foglio di rame.

Questo trasporto costante garantisce che il selenio venga consegnato in modo uniforme alla zona di reazione, il che è fondamentale per ottenere uno spessore e una densità uniformi del film.

Idrogeno: il guardiano chimico

L'Idrogeno (H2) funge da "scudo". Il suo ruolo principale è quello di fornire un atmosfera riducente.

I processi CVD richiedono tipicamente alte temperature per avviare le reazioni chimiche. A queste temperature elevate, il substrato di foglio di rame è altamente suscettibile alla reazione con qualsiasi ossigeno residuo, che porta all'ossidazione.

L'idrogeno inibisce questa ossidazione. Reagendo con potenziali ossidanti, mantiene un ambiente puro, garantendo che il selenio reagisca direttamente con il rame piuttosto che interagire con gli ossidi di rame.

Il risultato: sintesi ad alta purezza

L'effetto combinato di questi gas influenza direttamente la qualità del materiale finale.

Prevenire la contaminazione

Uno dei principali vantaggi della CVD è la capacità di produrre materiali con una purezza spesso superiore al 99,995%.

La presenza di idrogeno è fondamentale per mantenere questo standard. Se il foglio di rame si ossidasse, impurità e difetti verrebbero introdotti nel reticolo cristallino del seleniuro di rame.

Garantire la corretta stechiometria

Affinché il seleniuro di rame si formi correttamente, la reazione deve avvenire tra rame puro e vapore di selenio.

Rimuovendo l'ossigeno e prevenendo la formazione di ossidi, la miscela gassosa assicura che la reazione chimica segua il percorso previsto. Ciò consente al materiale di conformarsi omogeneamente al substrato e di raggiungere una densità quasi teorica.

Comprendere i compromessi

Sebbene necessario, l'uso di questa specifica miscela gassosa richiede un'attenta gestione delle variabili di processo.

Bilanciare le portate

La portata della miscela Ar/H2 deve essere controllata con precisione.

Se la portata è troppo bassa, il trasporto del vapore di selenio potrebbe essere insufficiente, portando a basse velocità di crescita o a una copertura non uniforme. Se la portata è troppo alta, potrebbe disturbare la stabilità termica del substrato o allontanare i reagenti prima che possano depositarsi.

Sicurezza e reattività

L'idrogeno è altamente infiammabile. Sebbene essenziale per ridurre l'ossidazione, introdurlo in un forno ad alta temperatura richiede rigorosi protocolli di sicurezza per prevenire la combustione al di fuori della zona di reazione controllata.

Inoltre, la potenza "riducente" dell'idrogeno deve essere bilanciata; è destinato a ridurre gli ossidi, non a interferire con la deposizione primaria della struttura del seleniuro.

Fare la scelta giusta per il tuo obiettivo

Quando ottimizzi il tuo processo CVD per il seleniuro di rame, considera come i tuoi obiettivi specifici influenzano la gestione di questa miscela gassosa.

- Se la tua priorità principale è la Purezza: Dai priorità alla concentrazione di Idrogeno e assicurati che il sistema sia a tenuta stagna per mantenere un'atmosfera rigorosamente riducente che elimini tutti gli ossidi.

- Se la tua priorità principale è l'Uniformità: Concentrati sulla stabilità della portata di Argon per garantire che il vapore di selenio venga trasportato uniformemente su tutta la superficie del foglio di rame.

Padroneggiando i ruoli duali di trasporto e protezione, garantisci la sintesi di seleniuro di rame di alta qualità e privo di difetti.

Tabella riassuntiva:

| Componente del gas | Ruolo primario | Funzione nel processo CVD |

|---|---|---|

| Argon (Ar) | Vettore inerte | Trasporta il vapore di selenio al substrato senza reagire. |

| Idrogeno (H2) | Agente riducente | Previene l'ossidazione del rame e garantisce un'elevata purezza del materiale. |

| Ar/H2 (9:1) | Mezzo combinato | Bilancia il trasporto fisico con la protezione chimica per la stabilità. |

Ottimizza il tuo processo CVD con KINTEK

La precisione nel flusso di gas e nel controllo della temperatura fa la differenza tra una corsa fallita e una sintesi ad alta purezza. KINTEK fornisce sistemi CVD, forni a vuoto e forni a tubo leader del settore, progettati per gestire miscele di gas complesse come Ar/H2 con assoluta sicurezza e precisione.

Supportata da ricerca e sviluppo esperti e da una produzione specializzata, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia sintetizzando seleniuro di rame o sviluppando film sottili di prossima generazione, i nostri sistemi garantiscono il riscaldamento uniforme e la stabilità atmosferica di cui hai bisogno.

Pronto a elevare la tua scienza dei materiali? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché è necessario mantenere un alto vuoto e basse velocità di deposizione per la deposizione dell'oro? Sblocca la plasmonica di precisione

- Qual è il ruolo specifico di un sistema di deposizione chimica da vapore (CVD) nella sintesi di nanofibre di carbonio (CNF)? Migliora la tua crescita di materiali

- Qual è la funzione di una pompa per alto vuoto nella CVD? Garantire la crescita di film sottili di ITO ad alta purezza

- Quale ruolo svolge un sistema di rivestimento a evaporazione termica nella sintesi di GeCC? Semina di precisione per la crescita di nanofili

- Cosa sono i materiali CVD? Una guida ai film sottili e ai rivestimenti ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di un forno CVD? Ottenere un controllo a livello atomico per film sottili superiori

- Quale ruolo svolge un sistema di deposizione chimica da vapore (CVD) nella sintesi di NCNT? Ingegneria dei Materiali di Precisione

- Quali sono i diversi tipi di sistemi CVD? Trovate la soluzione perfetta per le esigenze del vostro laboratorio