In sintesi, un forno CVD offre un controllo ineguagliabile sulla sintesi dei materiali a livello atomico. I suoi principali vantaggi derivano dalla sua capacità di creare film sottili e rivestimenti eccezionalmente puri, uniformi e fortemente legati. Questo processo consente l'ingegnerizzazione di materiali con proprietà migliorate, come durezza, resistenza alla corrosione e stabilità termica, su un'ampia varietà di substrati, rendendolo scalabile dalla ricerca su piccola scala alla produzione industriale ad alto volume.

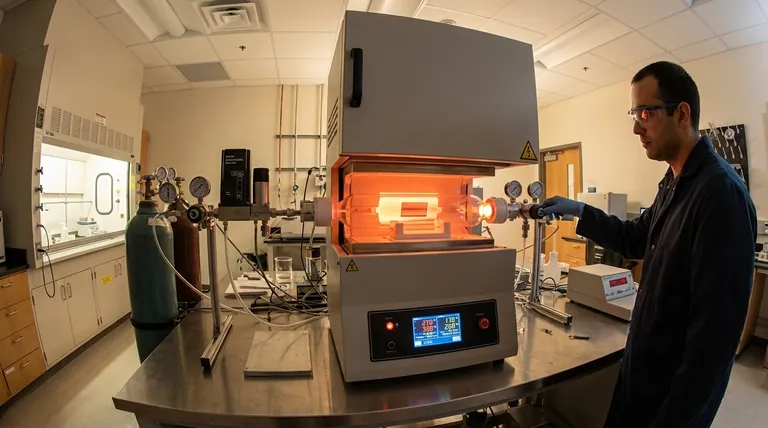

Un forno a Deposizione Chimica da Vapore (CVD) è più di un forno ad alta temperatura; è un reattore di precisione. Il suo vero valore risiede nel consentire una reazione chimica controllata che deposita i materiali atomo per atomo, risultando in film ad alte prestazioni spesso irraggiungibili con altri metodi.

La base del controllo: come funziona un forno CVD

I vantaggi di un forno CVD sono il risultato diretto del suo design di base, che fornisce un controllo meticoloso sull'ambiente di deposizione chimica. Non si tratta solo di calore; si tratta di gestire ogni variabile di una reazione chimica.

Controllo preciso della temperatura

Una caratteristica chiave di un forno CVD è la sua capacità di creare una zona di temperatura altamente uniforme e stabile, con capacità che spesso vanno da 200°C a oltre 1600°C.

Questo riscaldamento uniforme è fondamentale perché il processo CVD si basa su reazioni chimiche altamente sensibili alla temperatura. Anche piccole variazioni possono alterare la velocità di deposizione e le proprietà del film, portando a inconsistenze.

Gestione meticolosa del gas e dell'atmosfera

Il CVD funziona introducendo quantità precise di gas precursori nella camera del forno. Questi gas reagiscono sulla o vicino alla superficie calda del substrato per formare il materiale desiderato.

I controllori di flusso del gas gestiscono la ricetta esatta dei precursori, mentre l'atmosfera del sistema è strettamente controllata. Le operazioni possono essere eseguite sotto alto vuoto, a pressione atmosferica o in un ambiente a bassa pressione.

Questo controllo è ciò che garantisce un'elevata purezza. Rimuovendo molecole indesiderate come ossigeno e vapore acqueo in un vuoto, il forno previene l'ossidazione e la contaminazione, assicurando che il film depositato sia costituito solo dagli elementi desiderati.

Design versatile della camera

I forni CVD sono disponibili in varie configurazioni, più comunemente come forni a tubo o sistemi a batch. Questa flessibilità consente di adattare il processo a diverse esigenze.

I forni a tubo sono eccellenti per la ricerca, la lavorazione continua e il rivestimento di substrati uniformi. Diversi materiali per tubi come quarzo o allumina possono essere selezionati in base alla temperatura e alla compatibilità chimica.

I forni a batch sono progettati per elaborare molti pezzi contemporaneamente, rendendoli adatti alla produzione su scala industriale, offrendo comunque un controllo preciso sui cicli di riscaldamento e raffreddamento per ogni carico.

Tradurre il controllo in benefici tangibili

Il controllo preciso su temperatura, chimica dei gas e pressione si traduce direttamente in risultati materiali superiori che risolvono sfide ingegneristiche specifiche.

Purezza e composizione ineguagliabili

Poiché il processo avviene in un'atmosfera controllata utilizzando gas precursori ad alta purezza, i film risultanti sono eccezionalmente puri.

Le reazioni chimiche ad alta temperatura sono selettive, depositando solo il materiale previsto. Ciò si traduce in rivestimenti con difetti minimi e una composizione chimica precisamente controllata, che è vitale per applicazioni nei semiconduttori e nell'ottica.

Uniformità di rivestimento superiore (conformità)

A differenza dei metodi di deposizione a vista (come sputtering o evaporazione), i gas precursori in un processo CVD possono fluire attorno e all'interno di geometrie complesse.

Ciò si traduce in un rivestimento altamente conforme, il che significa che il film ha uno spessore uniforme su tutte le superfici di un oggetto tridimensionale, compresi gli angoli acuti, le trincee e i fori.

Eccellente adesione e durata

Il processo CVD non si limita a stendere un materiale sopra un substrato; forma un legame chimico tra il film e la superficie.

Ottimizzando le condizioni di deposizione, questo legame diventa estremamente forte. L'adesione risultante migliora significativamente la durata, l'affidabilità e la vita utile del pezzo rivestito.

Proprietà dei materiali ingegnerizzate

Il CVD non viene utilizzato per creare un solo tipo di materiale. È una piattaforma versatile per depositare una vasta gamma di metalli, ceramiche e polimeri.

Ciò consente agli ingegneri di migliorare intenzionalmente le proprietà di un substrato. Un uso comune è l'applicazione di un rivestimento ceramico duro (come il nitruro di titanio) su uno strumento metallico per aumentarne la resistenza all'usura, o la deposizione di un film di biossido di silicio su un wafer per fungere da isolante elettrico.

Comprendere i compromessi e le considerazioni

Anche se potente, il CVD non è una soluzione universale. I suoi vantaggi comportano complessità che devono essere comprese per prendere una decisione informata.

Alta temperatura e limiti del substrato

Le alte temperature richieste per molti processi CVD possono danneggiare o deformare substrati sensibili alla temperatura, come polimeri o alcuni metalli a basso punto di fusione. Questa è una limitazione fondamentale.

Complessità del processo e competenza

Lo sviluppo di una ricetta CVD stabile e ripetibile è un compito complesso. Richiede una notevole competenza per bilanciare le variabili di temperatura, pressione, portate di gas e chimica per ottenere le proprietà del film desiderate. Questa non è una tecnologia "plug-and-play".

Chimica dei precursori e sicurezza

I gas precursori utilizzati nel CVD possono essere tossici, infiammabili, corrosivi o piroforici (che si accendono a contatto con l'aria). Un sistema CVD richiede una solida infrastruttura di sicurezza, inclusi armadi per gas, rilevatori e sistemi di abbattimento degli scarichi per gestire in sicurezza questi materiali pericolosi.

Fare la scelta giusta per la vostra applicazione

Scegliere un metodo di deposizione richiede l'allineamento delle capacità del processo con il vostro obiettivo primario.

- Se il vostro obiettivo principale è la massima purezza e qualità del film: il CVD è spesso la scelta superiore, poiché la reazione chimica controllata minimizza i contaminanti e consente un'ingegneria strutturale precisa.

- Se si rivestono forme 3D complesse o superfici interne: la natura conforme del CVD fornisce una copertura uniforme che i processi a vista non possono eguagliare.

- Se si lavora con substrati sensibili alla temperatura: è necessario considerare attentamente le varianti CVD a bassa temperatura (come il CVD potenziato al plasma) o esplorare interamente metodi di deposizione alternativi.

- Se la vostra priorità è un rivestimento conveniente su forme semplici: valutate i guadagni prestazionali del CVD rispetto ai costi e alla complessità inferiori di metodi come la galvanostegia o la Deposizione Fisica da Vapore (PVD).

Comprendendo i suoi principi fondamentali di controllo, è possibile sfruttare il processo CVD per ingegnerizzare materiali con proprietà adattate alla vostra sfida specifica.

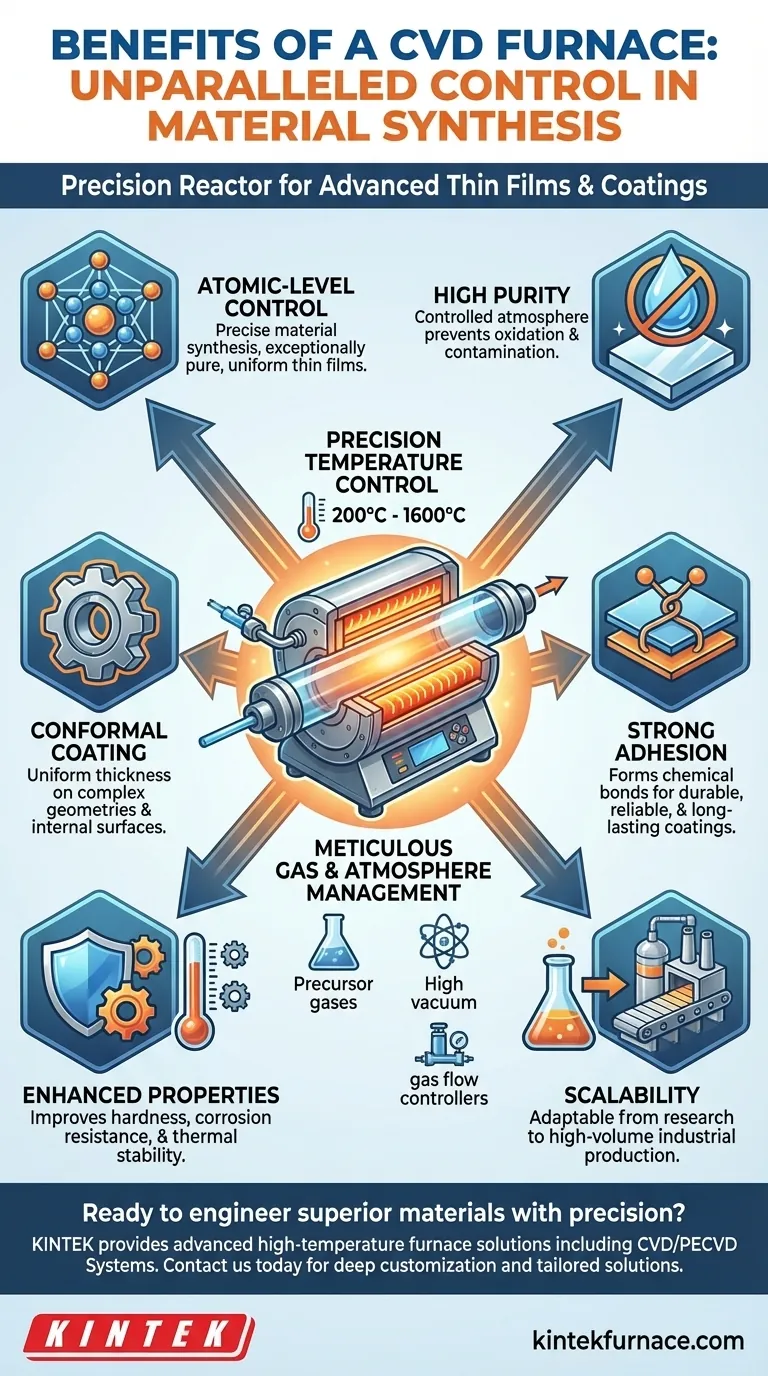

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Controllo a livello atomico | Consente una sintesi precisa dei materiali con film sottili uniformi e fortemente legati. |

| Alta Purezza | L'atmosfera controllata previene la contaminazione, garantendo rivestimenti puri. |

| Rivestimento Conforme | Spessore uniforme su forme 3D complesse, incluse le superfici interne. |

| Forte Adesione | Forma legami chimici per rivestimenti durevoli e di lunga durata. |

| Proprietà Migliorate | Migliora la durezza, la resistenza alla corrosione e la stabilità termica dei substrati. |

| Scalabilità | Adatto dalla ricerca alla produzione industriale ad alto volume. |

Pronti a ingegnerizzare materiali superiori con precisione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, è completata da robuste capacità di personalizzazione profonda per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del vostro laboratorio e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura