Il controllo preciso della temperatura è il requisito fondamentale per garantire l'integrità strutturale e l'omogeneità chimica dei supporti anodici NiO-CGO. Agisce come meccanismo di regolazione che previene la distruzione fisica causata dalla rapida volatilizzazione del solvente e garantisce la decomposizione completa e uniforme dei precursori nitrati nella fase ossidica attiva finale.

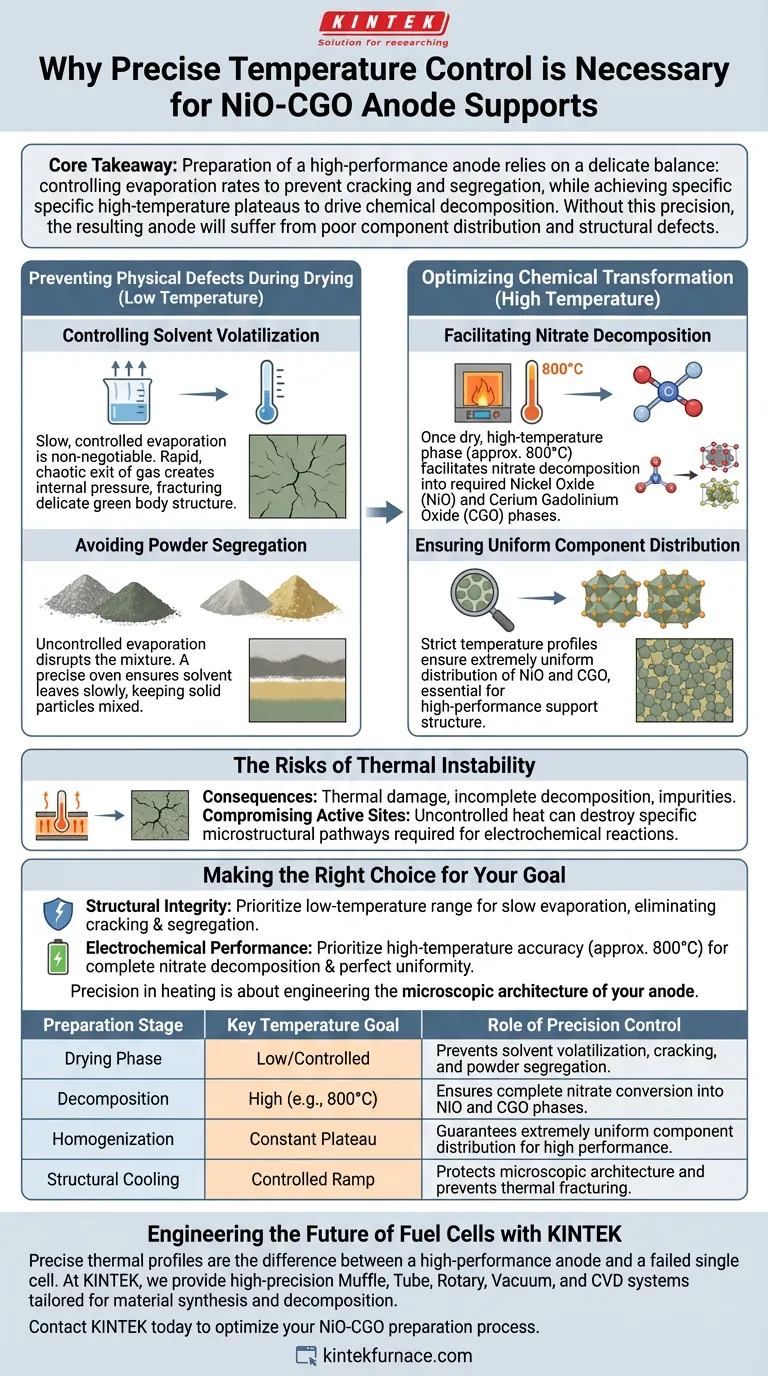

Concetto chiave La preparazione di un anodo ad alte prestazioni si basa su un delicato equilibrio: controllare i tassi di evaporazione per prevenire crepe e segregazione, garantendo al contempo specifici plateau ad alta temperatura per guidare la decomposizione chimica. Senza questa precisione, l'anodo risultante soffrirà di una distribuzione scadente dei componenti e di difetti strutturali.

Prevenzione dei difetti fisici durante l'essiccazione

Controllo della volatilizzazione del solvente

La fase iniziale della preparazione dei supporti NiO-CGO prevede la rimozione dell'umidità dalla soluzione. L'evaporazione lenta e controllata è qui non negoziabile.

Se la temperatura aumenta troppo rapidamente o fluttua, il solvente si volatilizza rapidamente. Questa uscita caotica del gas crea una pressione interna che frattura la delicata struttura del corpo verde.

Evitare la segregazione delle polveri

L'essiccazione rapida fa più che rompere il materiale; interrompe la miscela stessa.

L'evaporazione incontrollata porta alla segregazione delle polveri, in cui i componenti di nichel e cerio si separano anziché rimanere mescolati. Un forno preciso assicura che il solvente esca abbastanza lentamente da lasciare le particelle solide esattamente dove sono destinate a trovarsi.

Ottimizzazione della trasformazione chimica

Facilitare la decomposizione dei nitrati

Una volta che il materiale è asciutto, il processo passa a una fase ad alta temperatura, raggiungendo tipicamente 800 gradi Celsius.

In questa fase, l'obiettivo si sposta dall'essiccazione fisica alla conversione chimica. L'apparecchiatura deve mantenere temperature stabili per facilitare la decomposizione dei nitrati. Questo converte i precursori grezzi nelle fasi richieste di ossido di nichel (NiO) e ossido di cerio gadolinio (CGO).

Garantire una distribuzione uniforme dei componenti

L'obiettivo finale di questo trattamento termico è l'omogeneità.

Mantenendo rigorosi profili di temperatura, si garantisce una distribuzione estremamente uniforme di NiO e CGO in tutto il composito. Questa uniformità è ciò che consente all'anodo di funzionare efficacemente come struttura di supporto ad alte prestazioni nella cella a combustibile finale.

I rischi dell'instabilità termica

Conseguenze dell'incoerenza

L'uso di apparecchiature senza un controllo preciso introduce variabili che rovinano la riproducibilità.

Se la temperatura supera o riscalda in modo non uniforme il lotto, si rischia un danno termico alla struttura del materiale. Al contrario, un sottoriscaldamento comporta una decomposizione incompleta, lasciando impurità che degradano le prestazioni della cella.

Compromissione dei siti attivi

Mentre l'obiettivo principale è la formazione di ossidi, il principio di protezione dell'integrità del materiale rimane.

Proprio come con gli adsorbenti generali, il calore incontrollato può distruggere la specifica disposizione strutturale necessaria affinché il materiale funzioni. Nel contesto di NiO-CGO, ciò si manifesta con una perdita dei percorsi microstrutturali specifici richiesti per le reazioni elettrochimiche.

Fare la scelta giusta per il tuo obiettivo

Per ottenere una cella singola valida, devi adattare il tuo profilo termico alla fase specifica di preparazione.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità all'intervallo di bassa temperatura per garantire una lenta evaporazione, che elimina il rischio di crepe e segregazione macroscopica.

- Se il tuo obiettivo principale sono le prestazioni elettrochimiche: Dai priorità all'accuratezza dell'alta temperatura (circa 800°C) per garantire una completa decomposizione dei nitrati e una perfetta uniformità delle fasi attive NiO e CGO.

La precisione nel riscaldamento non riguarda solo l'essiccazione; riguarda l'ingegnerizzazione dell'architettura microscopica del tuo anodo.

Tabella riassuntiva:

| Fase di preparazione | Obiettivo di temperatura chiave | Ruolo del controllo di precisione |

|---|---|---|

| Fase di essiccazione | Bassa/Controllata | Previene la volatilizzazione del solvente, le crepe e la segregazione delle polveri. |

| Decomposizione | Alta (es. 800°C) | Garantisce la completa conversione dei nitrati nelle fasi NiO e CGO. |

| Omogeneizzazione | Plateau costante | Garantisce una distribuzione estremamente uniforme dei componenti per prestazioni elevate. |

| Raffreddamento strutturale | Rampa controllata | Protegge l'architettura microscopica e previene la frattura termica. |

Ingegnerizzare il futuro delle celle a combustibile con KINTEK

Profili termici precisi fanno la differenza tra un anodo ad alte prestazioni e una cella singola fallita. Presso KINTEK, comprendiamo che la tua ricerca richiede assoluta coerenza. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione, personalizzati specificamente per i rigorosi requisiti della sintesi dei materiali e della decomposizione chimica.

Sia che tu abbia bisogno di una delicata rimozione dell'umidità o di una conversione di ossidi a oltre 800°C, i nostri forni ad alta temperatura da laboratorio personalizzabili offrono la stabilità termica necessaria per prevenire la segregazione e garantire l'omogeneità del materiale. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di preparazione NiO-CGO.

Guida Visiva

Riferimenti

- Paula Rosendo, Daniel Muñoz‐Gil. Optimisation of the electrochemical performance of (Nd,Gd)<sub>1/3</sub>Sr<sub>2/3</sub>CoO<sub>3−<i>δ</i></sub> cathode for solid oxide fuel cells <i>via</i> spray-pyrolysis deposition and decoration with Ag nanoparticles. DOI: 10.1039/d3ta05917k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario asciugare la vetreria in un forno a 140 °C per una notte prima della GTP? Garantire una polimerizzazione anidra precisa

- Perché il titanato di bario viene ricotto dopo SPS? Ripristinare la stechiometria del materiale e le prestazioni elettriche

- Perché la fase di essiccazione utilizzando un forno elettrico industriale è fondamentale nella preparazione dei catalizzatori? Garantire l'integrità strutturale

- Qual è lo scopo dell'utilizzo di un forno industriale per l'essiccazione a bassa temperatura? Guida esperta alla lavorazione del vetro

- Come il campo di temperatura fornito da un forno di reazione ad alta temperatura promuove lo sviluppo dei pori? Padronanza di 700-800°C

- Perché viene utilizzato un processo in due fasi per il carbonio derivato da ossa di scarto? Sblocca un'area superficiale e una stabilità ultra-elevate

- Perché è necessario un ambiente pressurizzato per la sintesi dell'HMF? Garantire la stabilità della fase liquida ad alte temperature

- In che modo la tecnologia di rifusione elettroslag (ESR) migliora le superleghe Ni30? Sblocca la massima purezza e plasticità