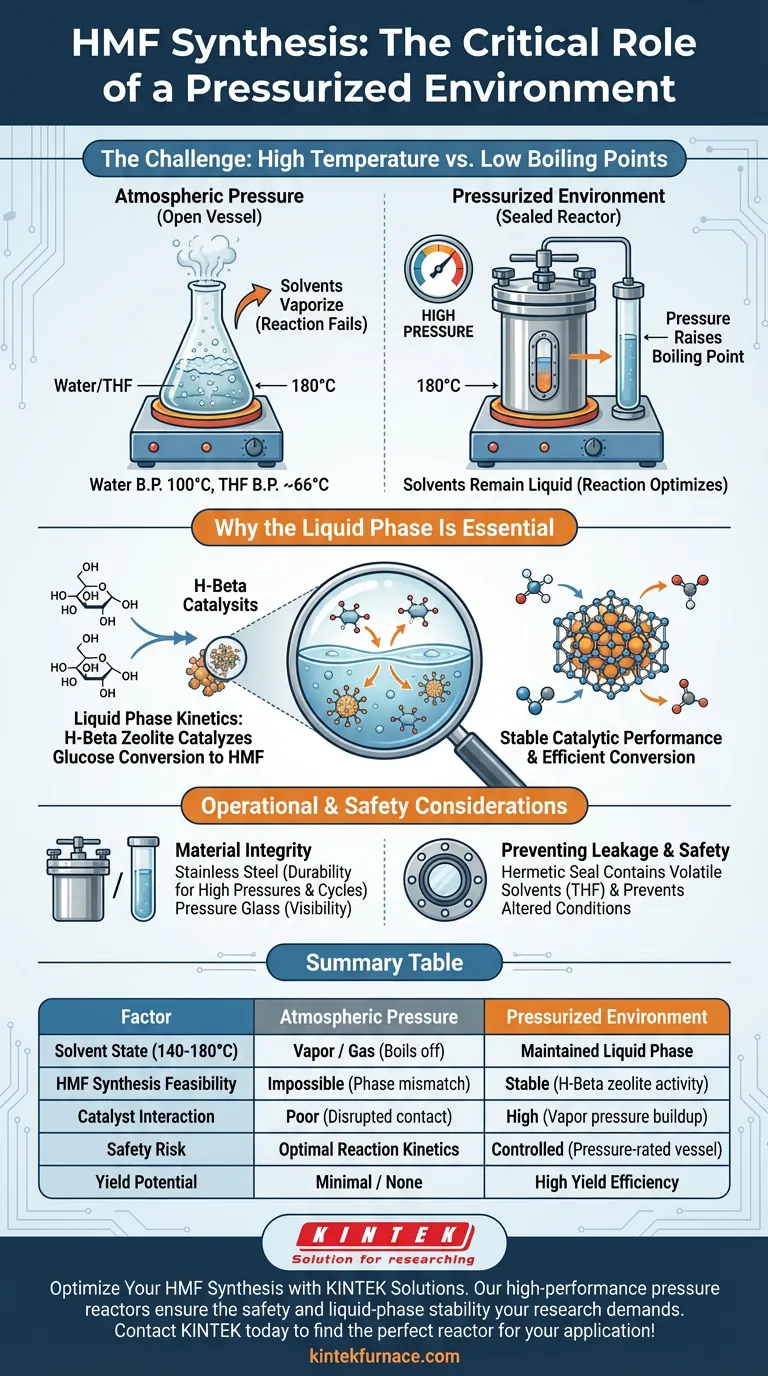

Un ambiente pressurizzato è fondamentale per mantenere il sistema solvente in fase liquida. Poiché la sintesi dell'HMF avviene generalmente a temperature comprese tra 140°C e 180°C, la temperatura operativa supera significativamente i normali punti di ebollizione dei solventi utilizzati, come acqua e tetraidrofurano (THF). Senza un recipiente sigillato e resistente alla pressione, questi solventi vaporizzerebbero immediatamente, impedendo la reazione.

Sigillando il reattore, si innalza artificialmente il punto di ebollizione della miscela solvente. Ciò costringe l'acqua e il THF a rimanere allo stato liquido nonostante l'elevato calore, creando l'ambiente termodinamico necessario affinché la zeolite H-Beta catalizzi la conversione del glucosio.

Il Ruolo di Temperatura e Pressione

Superare i Punti di Ebollizione dei Solventi

La sintesi dell'idrossimetilfurfurale (HMF) si basa su un sistema solvente bifasico, tipicamente composto da acqua e THF.

A pressione atmosferica standard, l'acqua bolle a 100°C e il THF bolle a circa 66°C.

Ottenere la Sintesi ad Alta Temperatura

Per convertire efficacemente il glucosio in HMF utilizzando la zeolite H-Beta, la reazione richiede temperature comprese tra 140°C e 180°C.

Poiché questo intervallo è ben al di sopra dei punti di ebollizione dei solventi, un recipiente pressurizzato è l'unico modo per condurre la reazione senza perdere il solvente per evaporazione.

Stabilità Termodinamica e Catalitica

Mantenere la Cinetica di Fase Liquida

Affinché la conversione chimica avvenga, i reagenti (glucosio) devono interagire con il catalizzatore (zeolite H-Beta) all'interno di un mezzo liquido.

I recipienti resistenti alla pressione, come autoclavi in acciaio inossidabile o tubi di vetro a parete spessa, confinano i vapori. Questo contenimento genera pressione interna, mantenendo il sistema solvente in fase liquida necessaria per la cinetica di reazione.

Garantire le Prestazioni del Catalizzatore

La stabilità del processo catalitico è direttamente legata alla coerenza dell'ambiente di reazione.

La nota di riferimento principale afferma che un ambiente pressurizzato garantisce prestazioni catalitiche stabili. Se al solvente fosse permesso di evaporare o fluttuare tra le fasi, l'interazione tra la zeolite e il glucosio verrebbe interrotta, portando a rese scarse o disattivazione del catalizzatore.

Considerazioni Operative e Sicurezza

Integrità dei Materiali

È necessario utilizzare reattori in acciaio inossidabile o vetreria specializzata resistente alla pressione.

La vetreria da laboratorio standard non può resistere alla pressione interna generata dal riscaldamento dei solventi a 180°C. L'uso di materiali inadeguati comporta un rischio significativo di rottura o esplosione del recipiente.

Prevenire la Perdita di Solvente

Oltre a mantenere la pressione, il recipiente deve essere ermeticamente sigillato per prevenire perdite fisiche.

La perdita di solvente durante la reazione altera la concentrazione dei reagenti e può rendere instabili le condizioni termodinamiche. Inoltre, contenere il THF (un solvente organico volatile) è essenziale per la sicurezza di laboratorio.

Applicare Questo alla Configurazione della Tua Reazione

Per garantire una sintesi HMF di successo, seleziona la tua attrezzatura in base alle seguenti priorità:

- Se la tua priorità principale è l'efficienza della reazione: Assicurati che il tuo recipiente sia classificato per pressioni significativamente superiori alla pressione di vapore di acqua/THF a 180°C per garantire una fase liquida stabile.

- Se la tua priorità principale è la longevità dell'attrezzatura: Scegli l'acciaio inossidabile rispetto al vetro per cicli ripetuti ad alta temperatura per ridurre al minimo il rischio di guasti dovuti a fatica.

Il recipiente a pressione non è solo un contenitore; è un componente attivo che consente la termodinamica necessaria per la sintesi dell'HMF.

Tabella Riassuntiva:

| Fattore | Pressione Atmosferica | Ambiente Pressurizzato |

|---|---|---|

| Stato del Solvente (140-180°C) | Vapore / Gas (Evapora) | Fase Liquida Mantenuta |

| Fattibilità della Sintesi HMF | Impossibile (Disallineamento di fase) | Cinetica di Reazione Ottimale |

| Interazione Catalitica | Scarsa (Contatto interrotto) | Stabile (Attività della zeolite H-Beta) |

| Rischio di Sicurezza | Alto (Accumulo di pressione di vapore) | Controllato (Recipiente a pressione nominale) |

| Potenziale di Resa | Minimo / Nessuno | Alta Efficienza di Resa |

Ottimizza la Tua Sintesi HMF con le Soluzioni KINTEK

Ottieni il preciso controllo termodinamico richiesto per la produzione di idrossimetilfurfurale (HMF) con i nostri reattori a pressione ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre una vasta gamma di attrezzature di laboratorio, tra cui reattori in acciaio inossidabile, tubi di vetro resistenti alla pressione e sistemi di forni ad alta temperatura, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Sia che tu stia aumentando la conversione del glucosio o ricercando la catalisi della zeolite H-Beta, la nostra attrezzatura garantisce la sicurezza, la durata e la stabilità della fase liquida richieste dalla tua ricerca. Non lasciare che l'evaporazione del solvente comprometta i tuoi risultati.

Contatta KINTEK oggi stesso per trovare il reattore perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Xinyi Xing, Jianxiu Hao. H-Beta Zeolite as Catalyst for the Conversion of Carbohydrates into 5-Hydroxymethylfurfural: The Role of Calcination Temperature. DOI: 10.3390/catal14040248

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come fanno i bruciatori rigenerativi a migliorare l'efficienza energetica dei forni di riscaldamento billette? Aumenta le prestazioni del 50%

- Quale ruolo svolge un reattore ad alta pressione nella produzione di idrochar? Ottimizzare la carbonizzazione della biomassa

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per i precursori su carta di carbonio? Massimizzare le prestazioni del materiale

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar

- Quali sono alcuni esempi di processi di riscaldamento industriale a media temperatura? Ottimizzare le proprietà dei materiali in modo efficiente

- Come un'autoclave ad alta pressione con rivestimento in PTFE facilita la sintesi GLC? Garantire purezza e sicurezza

- Perché l'omogeneizzazione ad alta temperatura è necessaria per i test di dilatazione termica delle leghe refrattarie? Garantire la precisione dei dati.

- Perché un forno di essiccazione sotto vuoto da laboratorio è essenziale per il metodo di rigonfiamento-incapsulamento-restringimento? Qualità del film bloccato