L'uso di un crogiolo di porcellana coperto è strettamente funzionale: serve come barriera fisica per limitare il flusso di ossigeno alla biomassa grezza durante il processo di riscaldamento. Creando un ambiente a ossigeno limitato, il coperchio impedisce al materiale di bruciare completamente, assicurando che subisca un processo simile alla pirolisi piuttosto che una semplice combustione.

Limitando efficacemente l'apporto d'aria, il coperchio crea un ambiente controllato che inibisce la produzione eccessiva di cenere, proteggendo la resa di carbonio e facilitando lo sviluppo di strutture porose critiche.

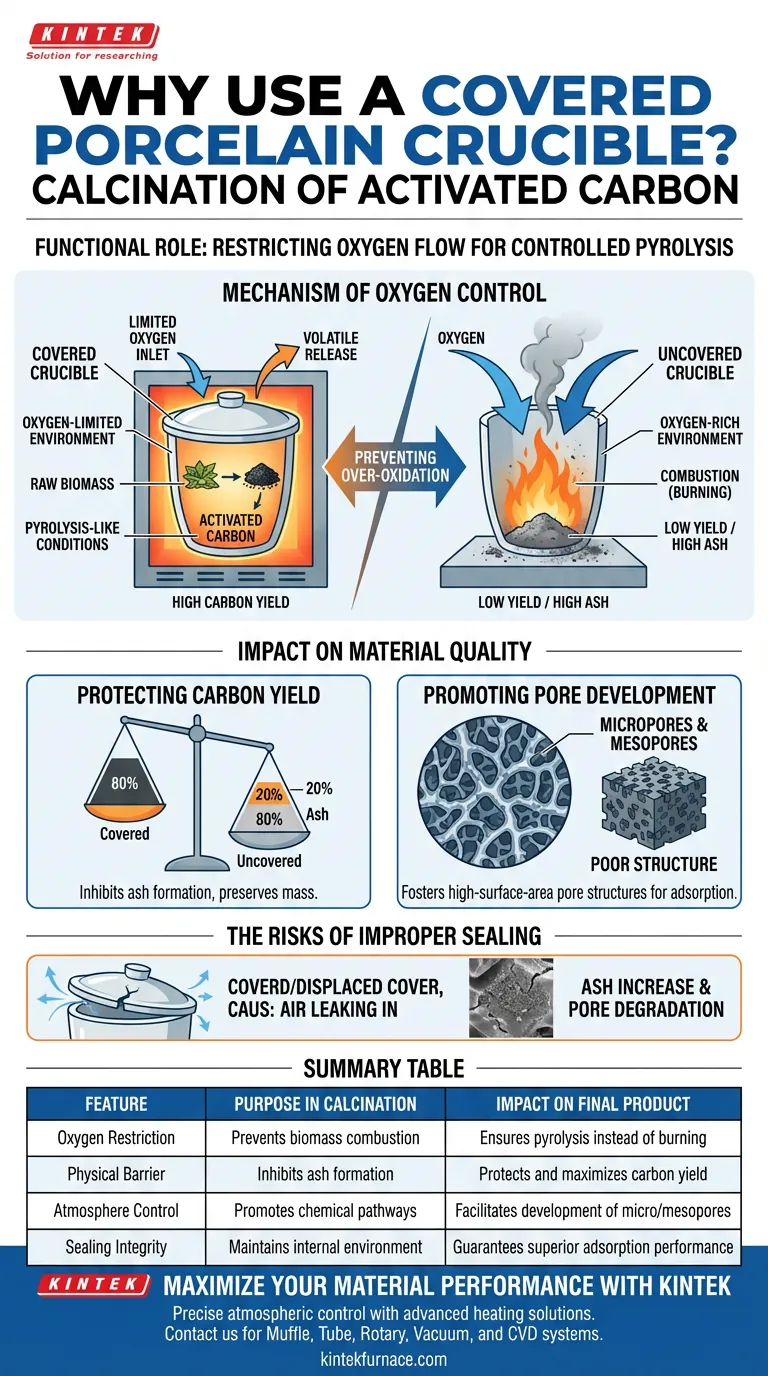

Il Meccanismo di Controllo dell'Ossigeno

Creazione di Condizioni Simili alla Pirolisi

Il ruolo principale del coperchio è simulare un ambiente di pirolisi all'interno del crogiolo.

Senza questa barriera, le alte temperature della calcinazione attirerebbero un afflusso di aria ambiente. Il coperchio limita questa interazione, mantenendo un'atmosfera in cui la decomposizione termica avviene in assenza di abbondante ossigeno.

Prevenzione dell'Eccessiva Ossidazione

Il rischio maggiore durante la calcinazione è l'eccessiva ossidazione.

Se i livelli di ossigeno all'interno del crogiolo non vengono controllati, la biomassa non si carbonizza semplicemente; brucia. Questa reazione converte materiale organico prezioso in cenere inutile, distruggendo il potenziale per il carbone attivo.

Impatto sulla Qualità del Materiale

Protezione della Resa di Carbonio

L'efficienza economica e pratica del processo dipende dalla resa di carbonio.

Inibendo la formazione di cenere causata dall'eccessiva ossidazione, il crogiolo coperto garantisce che una percentuale maggiore del materiale grezzo venga convertita in carbonio utilizzabile. Ciò preserva direttamente la massa del prodotto finale.

Promozione dello Sviluppo dei Pori

La struttura fisica del carbone attivo è definita dalla sua area superficiale e dalla porosità.

L'ambiente a ossigeno limitato favorisce i percorsi chimici specifici necessari per formare strutture microporose e mesoporose. Questi pori sono i siti attivi responsabili delle capacità di adsorbimento del materiale.

I Rischi di una Sigillatura Impropria

La Conseguenza delle Perdite d'Aria

Sebbene il crogiolo non debba essere ermeticamente sigillato, una significativa violazione della "barriera fisica" vanifica lo scopo del processo.

Se il coperchio è spostato o troppo allentato, l'ambiente interno torna verso la combustione. Ciò porta a un rapido aumento del contenuto di cenere e a un degrado della struttura dei pori, rendendo il carbone attivo meno efficace per compiti di filtrazione o adsorbimento.

Ottimizzazione della Tua Strategia di Calcinazione

Per garantire il raggiungimento delle proprietà desiderate del materiale, allinea il tuo processo ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è massimizzare la resa: assicurati che il coperchio del crogiolo sia posizionato saldamente per ridurre al minimo la perdita di massa dovuta alla formazione di cenere.

- Se il tuo obiettivo principale sono le prestazioni di adsorbimento: mantieni rigorosamente l'ambiente a ossigeno limitato per favorire lo sviluppo di micropori e mesopori ad alta area superficiale.

Controlla l'ossigeno e controllerai la qualità del carbonio.

Tabella Riassuntiva:

| Caratteristica | Scopo nella Calcinazione | Impatto sul Prodotto Finale |

|---|---|---|

| Restrizione dell'Ossigeno | Previene la combustione della biomassa | Garantisce la pirolisi invece della combustione |

| Barriera Fisica | Inibisce la formazione di cenere | Protegge e massimizza la resa di carbonio |

| Controllo dell'Atmosfera | Promuove percorsi chimici | Facilita lo sviluppo di micro/mesopori |

| Integrità della Sigillatura | Mantiene l'ambiente interno | Garantisce prestazioni di adsorbimento superiori |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra carbone attivo di alta qualità e cenere inutile. KINTEK fornisce le soluzioni di riscaldamento avanzate di cui hai bisogno per padroneggiare il tuo processo di calcinazione. Supportati da R&D e produzione esperti, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Non lasciare che un controllo improprio dell'ossigeno comprometta la tua resa. Contatta KINTEK oggi stesso per scoprire come le nostre apparecchiature di alta precisione possono migliorare l'efficienza e la qualità dei materiali del tuo laboratorio!

Guida Visiva

Riferimenti

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria un'alimentazione CC ad alta precisione per la PFS? Controllo dei campi elettrici per la sinterizzazione perfetta del plasma

- Perché è necessario un tubo chiuso in acciaio inossidabile per esperimenti in atmosfera controllata? Garantire la purezza precisa del materiale

- Perché sono necessari crogioli di allumina ad alta purezza per studi di fusione ad alta temperatura di minerali da sinterizzare? Approfondimenti degli esperti

- Qual è la funzione dei sistemi di vuoto e dei connettori di tenuta? Padroneggiare ambienti chimici puri e controllati

- Perché un tubo di reazione in quarzo è ideale per le nanofibre di carbonio tubolari? Soluzioni di sintesi ad alta purezza

- Perché i contenitori di reazione devono essere sigillati all'interno di un tubo di quarzo fuso? Proteggi l'integrità della crescita dei tuoi cristalli

- Quali funzioni chiave svolgono gli stampi di grafite durante la sinterizzazione a pressa a caldo? Migliorare la qualità del composito Ti/Al2O3

- Quali sono le caratteristiche principali di una pompa da vuoto a ricircolo d'acqua rispetto a una pompa da banco? Scopri le differenze chiave per il tuo laboratorio