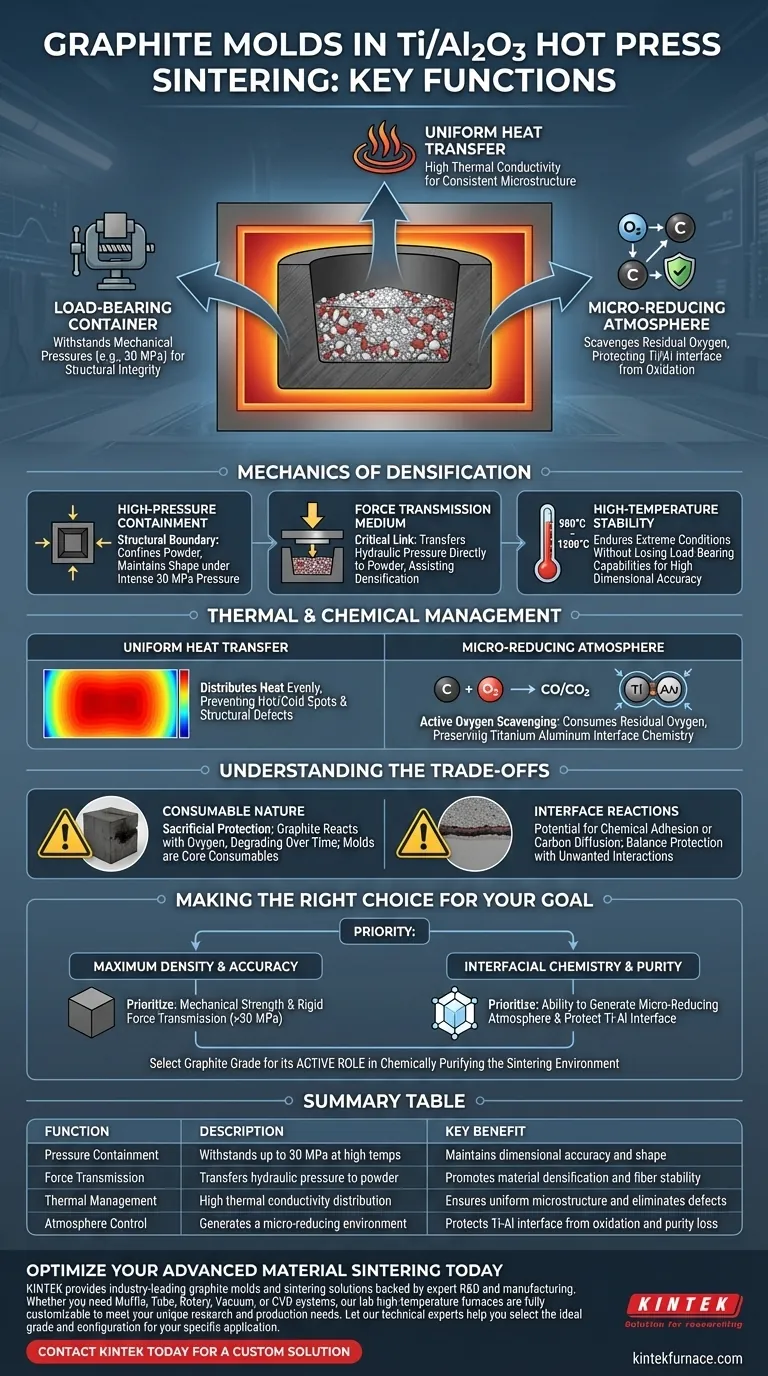

Gli stampi di grafite ad alta resistenza funzionano come recipienti di processo essenziali e multiuso che facilitano attivamente la densificazione e la stabilizzazione chimica dei compositi Ti/Al2O3. Svolgono tre ruoli simultanei: fungono da contenitore portante in grado di resistere a pressioni meccaniche (ad es. 30 MPa), garantiscono un trasferimento di calore uniforme tramite elevata conducibilità termica e generano un'atmosfera micro-riducente che protegge il materiale dall'ossidazione.

Gli stampi di grafite non sono semplici contenitori passivi; sono partecipanti attivi al processo che facilitano la densificazione attraverso la trasmissione della pressione, proteggendo chimicamente il composito dall'ossidazione tramite un'atmosfera riducente autogenerata.

La meccanica della densificazione

Contenimento ad alta pressione

La funzione meccanica primaria dello stampo di grafite è quella di fungere da robusto contenitore per il processo di formatura della polvere. Agisce come un confine strutturale, confinando la miscela di polvere sciolta in una forma specifica. Fondamentalmente, deve mantenere la sua integrità strutturale senza deformazioni quando sottoposto a intense pressioni meccaniche, tipicamente intorno ai 30 MPa.

Mezzo di trasmissione della forza

Oltre al semplice contenimento, lo stampo funge da collegamento critico tra il macchinario idraulico e il materiale composito. Agisce come un mezzo di trasmissione della forza, trasferendo efficacemente la pressione idraulica applicata esternamente direttamente al campione di polvere. Questa trasmissione è vitale per assistere nella densificazione del materiale e minimizzare lo spostamento macroscopico delle fibre durante la fase di sinterizzazione.

Stabilità ad alta temperatura

La sinterizzazione dei compositi Ti/Al2O3 richiede ambienti che vanno da 980°C a 1200°C. Lo stampo di grafite possiede l'elevata resistenza a caldo necessaria per sopportare queste condizioni senza perdere le sue capacità portanti. Ciò garantisce che il corpo sinterizzato finale raggiunga un'elevata precisione dimensionale e la densità desiderata.

Gestione termica e chimica

Trasferimento di calore uniforme

Ottenere una microstruttura coerente richiede un controllo preciso della temperatura su tutto il campione. Gli stampi di grafite utilizzano la loro eccellente conducibilità termica per garantire che il calore venga distribuito uniformemente al campione. Ciò previene punti caldi o freddi localizzati che potrebbero portare a proprietà del materiale incoerenti o difetti strutturali.

Creazione di un'atmosfera micro-riducente

Una funzione chimica unica dello stampo di grafite è la sua interazione con l'ambiente circostante ad alte temperature. La grafite genera un'atmosfera micro-riducente, che consuma attivamente l'ossigeno residuo all'interno della camera. Questo effetto di "scavenging dell'ossigeno" è fondamentale per mantenere la purezza dei costituenti compositi.

Protezione dell'interfaccia Titanio-Alluminio

La presenza di ossigeno può essere dannosa per i compositi a base di titanio, causando ossidazione indesiderata. Consumando l'ossigeno residuo, lo stampo di grafite protegge specificamente l'interfaccia titanio-alluminio. Questa conservazione della chimica dell'interfaccia è essenziale per garantire la resistenza meccanica e la coerenza del composito finale.

Comprendere i compromessi

La natura consumabile della grafite

Sebbene la grafite sia chimicamente stabile, funziona in parte reagendo con l'ossigeno, agendo efficacemente come un componente consumabile. Questa protezione sacrificale significa che gli stampi si degradano nel tempo e devono essere considerati consumabili principali piuttosto che elementi permanenti.

Reazioni interfaciali

Mentre lo stampo protegge dall'ossidazione, la grafite stessa è a diretto contatto con la matrice composita. In alcuni compositi a matrice metallica, questo può portare ad adesione chimica o strati di reazione, sebbene la grafite generalmente resista a un forte incollaggio in ambienti sottovuoto. Gli operatori devono monitorare l'equilibrio tra la necessaria protezione chimica e la indesiderata diffusione del carbonio nella superficie del campione.

Fare la scelta giusta per il tuo obiettivo

Quando si ottimizza il processo di sinterizzazione a pressa a caldo per i compositi Ti/Al2O3, considerare quale funzione dello stampo è più critica per le metriche di qualità specifiche.

- Se il tuo obiettivo principale è la massima densità e precisione dimensionale: Dai priorità alla resistenza meccanica dello stampo e alla sua capacità di agire come mezzo rigido di trasmissione della forza sotto pressioni superiori a 30 MPa.

- Se il tuo obiettivo principale è la chimica interfaciale e la purezza del materiale: Affidati alla capacità dello stampo di generare un'atmosfera micro-riducente per eliminare l'ossigeno e proteggere la sensibile interfaccia titanio-alluminio.

Seleziona il tuo grado di grafite non solo per la sua capacità di mantenere la forma, ma per il suo ruolo attivo nella purificazione chimica dell'ambiente di sinterizzazione.

Tabella riassuntiva:

| Funzione | Descrizione | Beneficio chiave |

|---|---|---|

| Contenimento della pressione | Resiste fino a 30 MPa ad alte temperature | Mantiene precisione dimensionale e forma |

| Trasmissione della forza | Trasferisce la pressione idraulica alla polvere | Promuove la densificazione del materiale e la stabilità delle fibre |

| Gestione termica | Distribuzione ad alta conducibilità termica | Garantisce una microstruttura uniforme ed elimina i difetti |

| Controllo dell'atmosfera | Genera un ambiente micro-riducente | Protegge l'interfaccia Ti-Al dall'ossidazione e dalla perdita di purezza |

Ottimizza oggi la tua sinterizzazione di materiali avanzati

Ottenere il perfetto equilibrio tra densità e purezza chimica nei compositi Ti/Al2O3 richiede più di semplici alte temperature: richiede recipienti di processo ad alte prestazioni. KINTEK fornisce stampi di grafite e soluzioni di sinterizzazione leader del settore, supportati da ricerca e sviluppo e produzione esperti.

Che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione. Lascia che i nostri esperti tecnici ti aiutino a selezionare il grado e la configurazione ideali per la tua applicazione specifica.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché un reattore in vetro di quarzo ad alta purezza è preferito a un reattore in metallo? Raggiungere una purezza di 4,5N nella riduzione della polvere di alluminio

- Come migliorare le prestazioni della pompa per vuoto? Massimizzare l'efficienza e raggiungere livelli di vuoto più profondi

- Perché vengono selezionate crogioli di allumina ad alta purezza per la sintesi dell'ortosilicato di litio? Garantire purezza e stabilità termica

- In che modo un forno di essiccazione a esplosione di laboratorio facilita la conversione del liquore di lisciviazione acida in PAFS solidi? Meccanismo chiave

- Quale manutenzione è richiesta per una pompa da vuoto a circolazione d'acqua? Garantire prestazioni ottimali e longevità

- Quale ruolo svolge un gruppo di pompe molecolari in un sistema di brasatura TLP assistita da corrente elettrica? Migliora la purezza del vuoto

- Perché la sigillatura sottovuoto dei tubi di quarzo è essenziale? Crescita sicura di PdSe2 e sicurezza ad alta temperatura

- Perché è necessario un crogiolo di allumina ad alta purezza (Al2O3) per la fusione di superleghe a base di nichel?