Il controllo preciso è il prerequisito per il successo nella sinterizzazione flash al plasma (PFS). È necessaria un'alimentazione CC ad alta precisione per mantenere un campo elettrico costante (tipicamente intorno a 300 V cm⁻¹) durante il periodo di incubazione. Questa specifica stabilità è richiesta per indurre l'ionizzazione del gas e generare il plasma essenziale per il funzionamento del processo.

La funzione principale dell'alimentatore si estende oltre la semplice erogazione di energia; agisce come un sistema di controllo dinamico. Deve sostenere un campo elettrico stabile per innescare il processo, quindi reagire immediatamente all'evento flash per prevenire un catastrofico cedimento del campione.

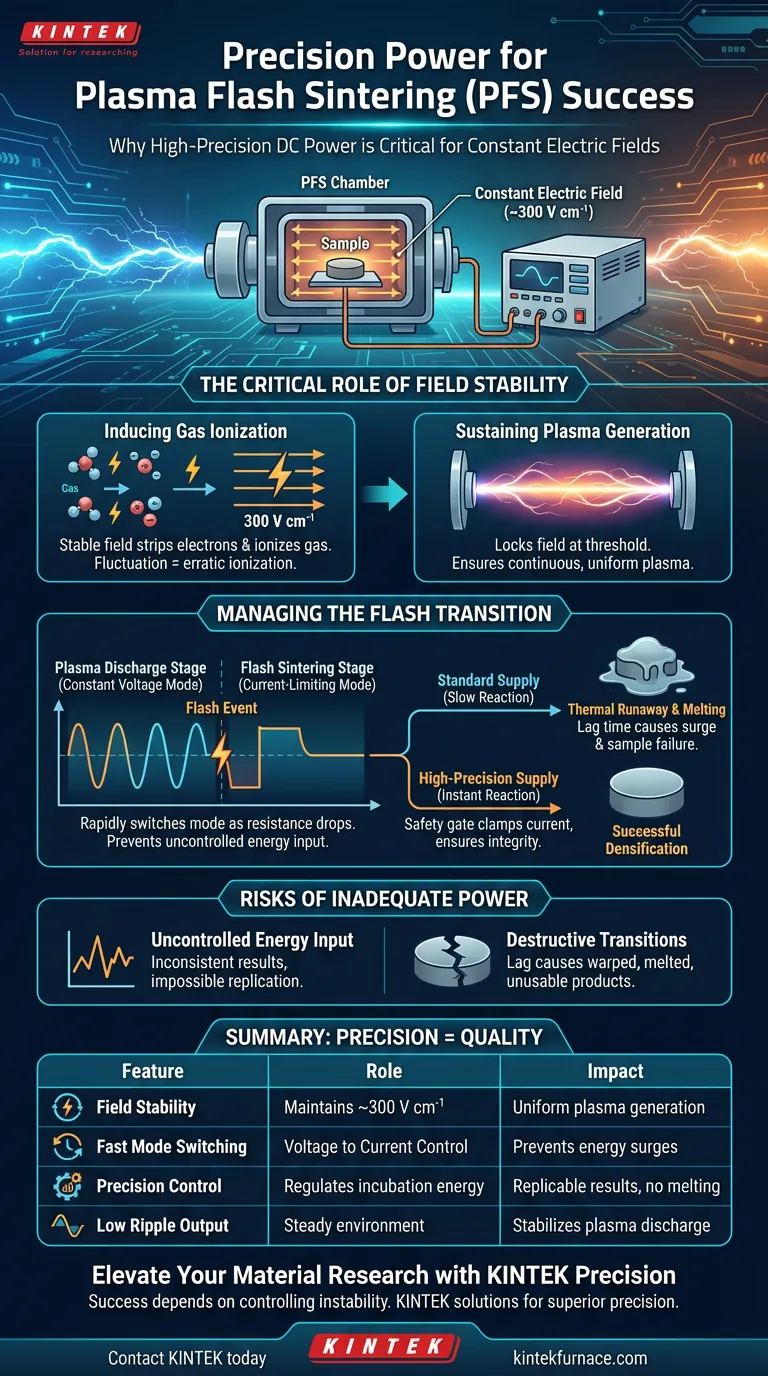

Il Ruolo Critico della Stabilità del Campo

Per capire perché l'alta precisione è un requisito non negoziabile, è necessario esaminare la fisica che si verifica durante il periodo di incubazione.

Induzione dell'Ionizzazione del Gas

Prima che avvenga la sinterizzazione, il sistema deve generare un ambiente al plasma.

Un campo elettrico stabile è la forza che strappa gli elettroni e ionizza il gas attorno al campione. Se l'alimentatore consente fluttuazioni di tensione, l'ionizzazione diventa erratica, non riuscendo a stabilire le condizioni necessarie per la fase successiva.

Mantenimento della Generazione del Plasma

Una volta iniziata l'ionizzazione, il plasma deve essere mantenuto.

Un alimentatore ad alta precisione blocca il campo elettrico alla soglia richiesta (ad esempio, 300 V cm⁻¹). Questa coerenza garantisce che la generazione del plasma sia continua e uniforme, preparando il materiale per l'evento flash.

Gestione della Transizione Flash

Il momento più pericoloso nella PFS è la transizione dalla fase di scarica al plasma alla fase di sinterizzazione flash. È qui che le capacità dell'alimentatore vengono messe alla prova.

Commutazione Rapida della Modalità

Quando il sistema entra nello stato flash, la resistenza elettrica del campione diminuisce drasticamente.

L'alimentatore deve essere in grado di commutare rapidamente dalla modalità a tensione costante a una modalità di limitazione della corrente. Un alimentatore standard spesso non è in grado di reagire abbastanza velocemente a questo improvviso cambiamento nelle caratteristiche del carico.

Prevenzione della Fusione del Campione

Se la corrente non viene limitata istantaneamente durante il flash, l'apporto energetico diventa incontrollato.

Ciò si traduce in un runaway termico, causando la fusione del campione anziché la sua sinterizzazione. L'alimentatore ad alta precisione funge da cancello di sicurezza, limitando la corrente per garantire che il materiale si densifichi senza perdere l'integrità strutturale.

Rischi di una Gestione Inadeguata dell'Alimentazione

L'utilizzo di un alimentatore standard o a bassa precisione introduce variabili significative che compromettono la validità sperimentale e la qualità del materiale.

Apporto Energetico Incontrollato

Senza una regolazione precisa, l'energia erogata al campione fluttua.

Questa incoerenza rende impossibile replicare i risultati o studiare accuratamente la cinetica del processo di sinterizzazione. Non è possibile determinare se un fallimento sia dovuto alle proprietà del materiale o alla variazione di potenza.

Transizioni Distruttive

Il tempo di ritardo nella commutazione delle modalità è la causa principale della perdita del campione.

Se la transizione alla modalità di limitazione della corrente viene ritardata anche di millisecondi, l'aumento di corrente può distruggere la microstruttura del campione. Ciò porta a prodotti finali deformati, fusi o inutilizzabili.

Ottimizzazione della Tua Configurazione PFS

Quando si seleziona un alimentatore per la sinterizzazione flash al plasma, la scelta determina l'affidabilità dei tuoi dati e la qualità dei tuoi campioni.

- Se il tuo obiettivo principale è la generazione affidabile del plasma: Dai priorità a un alimentatore con ripple ultra-basso e alta stabilità di tensione per mantenere il campo di 300 V cm⁻¹ durante l'incubazione.

- Se il tuo obiettivo principale è l'integrità del campione: Assicurati che l'alimentatore disponga di un loop di controllo a risposta rapida in grado di commutare istantaneamente alla modalità di limitazione della corrente all'accensione del flash.

La vera precisione nella PFS è definita dalla capacità di controllare l'instabilità.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo PFS | Impatto sulla Qualità del Materiale |

|---|---|---|

| Stabilità del Campo | Mantiene un campo elettrico costante (~300 V cm⁻¹) | Garantisce un'ionizzazione del gas e una generazione del plasma uniformi |

| Commutazione Rapida della Modalità | Transita da tensione costante a limitazione di corrente | Previene picchi di energia incontrollati durante l'evento flash |

| Controllo di Precisione | Regola l'apporto energetico durante l'incubazione | Garantisce risultati replicabili e previene la fusione del campione |

| Uscita a Basso Ripple | Fornisce un ambiente elettrico stabile | Stabilizza la fase di scarica al plasma per una densità uniforme |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Il successo nella sinterizzazione flash al plasma (PFS) dipende dalla capacità di controllare l'instabilità. In KINTEK, comprendiamo che i millisecondi determinano la differenza tra un materiale perfettamente densificato e un campione fuso. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme a forni da laboratorio personalizzabili ad alta temperatura progettati per soddisfare le tue esigenze più rigorose di gestione dell'alimentazione.

Pronto a ottenere una precisione superiore nel tuo laboratorio? Contatta KINTEK oggi stesso per discutere delle nostre soluzioni personalizzabili per forni e scoprire come la nostra esperienza può ottimizzare i tuoi risultati di sinterizzazione.

Guida Visiva

Riferimenti

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la funzione di un'autoclave in acciaio inossidabile rivestita in Teflon nella sintesi idrotermale di precursori di Bi2O3?

- Qual è la funzione di una camicia raffreddata ad acqua su una sonda di campionamento? Ottimizzare l'atomizzazione e proteggere l'hardware

- Quali vantaggi offrono i crogioli di nitruro di boro (BN) per il sale fuso FUNaK? Garantire purezza e stabilità ad alta temperatura

- Come funzionano il crogiolo di quarzo e il dispositivo di discesa nel metodo Bridgman? Crescita di precisione per cristalli di CsPbBr3

- Qual è la funzione dell'ambiente di azoto nella pirolisi? Padroneggiare la carbonizzazione con forni da laboratorio

- Quali ruoli svolge uno stampo in grafite ad alta purezza durante la sinterizzazione al plasma a scintilla (SPS) dei compositi TiC-SiC?

- Perché è necessario un degasatore sottovuoto da laboratorio per il biochar? Garantire una caratterizzazione strutturale BET accurata

- Perché è necessario un coperchio sigillante per il crogiolo di argilla-grafite? Chiave per la sintesi di successo del composito Fe3O4/C