Un ambiente controllato di ossigeno è il motore chimico critico necessario per trasformare le polveri di leghe ad alta entropia in ceramiche funzionali. All'interno di un forno tubolare ad alta temperatura, questa atmosfera di ossigeno puro, combinata con un calore sostenuto di 1000 °C, facilita la reazione di ossidazione completa necessaria per convertire il materiale da uno stato metallico a un ossido stabile ad alta entropia (HEO).

La precisa combinazione di alta energia termica e un'atmosfera di ossigeno puro agisce come guida strutturale, forzando il riarrangiamento atomico per creare un materiale stabile con struttura spinellica.

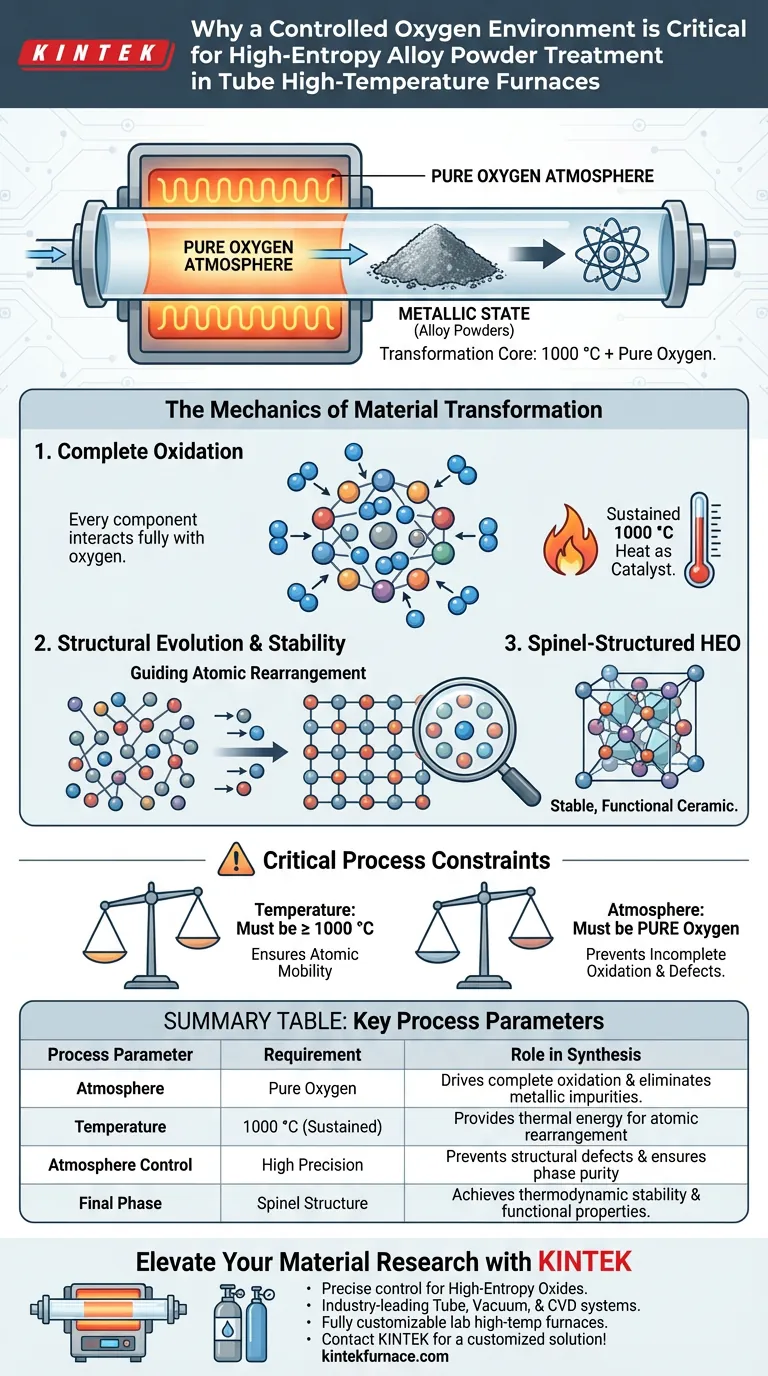

La Meccanica della Trasformazione dei Materiali

Facilitare l'Ossidazione Completa

La funzione principale dell'ambiente controllato è garantire una reazione di ossidazione completa.

Le polveri di leghe ad alta entropia sono materiali multi-componente. Per farli passare da uno stato metallico a una fase ossidica funzionale, ogni componente deve interagire completamente con l'ossigeno. Un'atmosfera di ossigeno puro elimina le variabili e garantisce che la reazione permei l'intero volume della polvere.

Il Ruolo dell'Energia Termica

Il calore agisce come catalizzatore per questa trasformazione.

Il forno tubolare deve mantenere una temperatura sostenuta di 1000 °C. Questa alta energia termica fornisce la termodinamica necessaria per guidare il processo di ossidazione in modo efficiente e uniforme attraverso le polveri della lega.

Evoluzione Strutturale e Stabilità

Guidare il Riarrangiamento Atomico

La sintesi di ossidi ad alta entropia non riguarda solo la combustione del metallo; riguarda la precisione architettonica.

Le condizioni specifiche del forno guidano il riarrangiamento atomico. Man mano che avviene l'ossidazione, gli atomi sono costretti a spostarsi dalle loro posizioni reticolari metalliche a nuove configurazioni specifiche.

Ottenere la Struttura Spinellica

L'obiettivo finale di questo trattamento è la formazione di un HEO con struttura spinellica.

Questa specifica struttura cristallina è apprezzata per la sua stabilità e funzionalità. L'ossigeno e il calore controllati assicurano che il materiale si stabilizzi in questa fase stabile piuttosto che degradarsi in sottoprodotti instabili o rimanere parzialmente metallico.

Vincoli Critici del Processo

La Necessità di Precisione

Questo processo si basa sulla sinergia tra temperatura e atmosfera.

Se la temperatura scende al di sotto dei 1000 °C, la mobilità atomica potrebbe essere insufficiente per ottenere la struttura spinellica. Al contrario, se l'atmosfera di ossigeno è impura, l'ossidazione potrebbe essere incompleta, portando a difetti strutturali o fasi miste prive delle proprietà funzionali desiderate.

Fare la Scelta Giusta per la Tua Sintesi

Per garantire un'elaborazione di successo dei materiali, allinea i parametri del tuo forno con i tuoi specifici obiettivi di materiale:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la tua fornitura di ossigeno sia rigorosamente controllata e pura per prevenire ossidazioni incomplete o contaminazioni.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Verifica che il tuo forno possa sostenere i 1000 °C senza fluttuazioni per garantire il riarrangiamento atomico richiesto per la struttura spinellica.

Il successo nella creazione di ossidi ad alta entropia risiede nel rigoroso controllo dell'ambiente termico e chimico.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Ruolo nella Sintesi |

|---|---|---|

| Atmosfera | Ossigeno Puro | Guida l'ossidazione completa ed elimina le impurità metalliche |

| Temperatura | 1000 °C (Sostenuta) | Fornisce energia termica per il riarrangiamento atomico |

| Controllo Atmosfera | Alta Precisione | Previene difetti strutturali e garantisce la purezza di fase |

| Fase Finale | Struttura Spinellica | Raggiunge stabilità termodinamica e proprietà funzionali |

Migliora la Tua Ricerca sui Materiali con KINTEK

Il controllo preciso dell'atmosfera e la stabilità termica sono irrinunciabili per la sintesi di successo degli ossidi ad alta entropia. KINTEK fornisce sistemi leader nel settore di forni tubolari, sottovuoto e CVD progettati per mantenere gli ambienti rigorosi a 1000°C+ e i flussi di gas puri richiesti dalla tua ricerca.

Supportati da R&S e produzione esperte, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione delle leghe. Garantisci un'ossidazione completa e una stabilità strutturale in ogni lotto.

Pronto a ottimizzare la tua sintesi? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Lenka Oroszová, Karel Saksl. Utilizing High-Capacity Spinel-Structured High-Entropy Oxide (CrMnFeCoCu)3O4 as a Graphite Alternative in Lithium-Ion Batteries. DOI: 10.3390/cryst14030218

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché la natura inerte dell'argon è importante nelle applicazioni in fornace? Proteggere i materiali dalle reazioni ad alta temperatura

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Perché è necessario un forno a reazione ad alta temperatura con controllo della CO2 per il carbone attivo? Sblocca la massima porosità

- In che modo l'ambiente protetto dall'azoto avvantaggia la carbonizzazione della biomassa? Sblocca i segreti della pirolisi ad alta resa

- Quale ruolo svolge un forno a tubo sotto vuoto o a atmosfera nel processo di sinterizzazione dei compositi Al6061/B4C?

- Che cos'è un forno a atmosfera a controllo programmato? Padroneggiare il trattamento termico di precisione per i materiali avanzati

- Quali tipi di trattamenti termici dei metalli possono essere eseguiti utilizzando un forno a pozzo per ricottura in atmosfera controllata? Scopri le soluzioni per ricottura e brasatura

- Quale ruolo giocano i forni ad atmosfera inerte nell'industria dei semiconduttori? Essenziali per purezza e resa