In breve, i forni ad atmosfera inerte sono indispensabili nell'industria dei semiconduttori perché creano un ambiente ultra-puro e privo di ossigeno. Questo è essenziale per processi ad alta temperatura come la ricottura e l'attivazione dei droganti, dove qualsiasi reazione con l'ossigeno contaminerebbe il wafer di silicio, creerebbe difetti e, in ultima analisi, renderebbe il microchip inutilizzabile.

La funzione principale di un forno ad atmosfera inerte non è solo quella di fornire calore, ma di agire come uno scudo protettivo. Sostituendo l'aria reattiva con un gas neutro come l'azoto o l'argon, si assicura che le fasi di produzione ad alta temperatura alterino il wafer di silicio solo nei modi precisamente intesi, garantendo la purezza del materiale e l'integrità elettrica richieste per l'elettronica moderna.

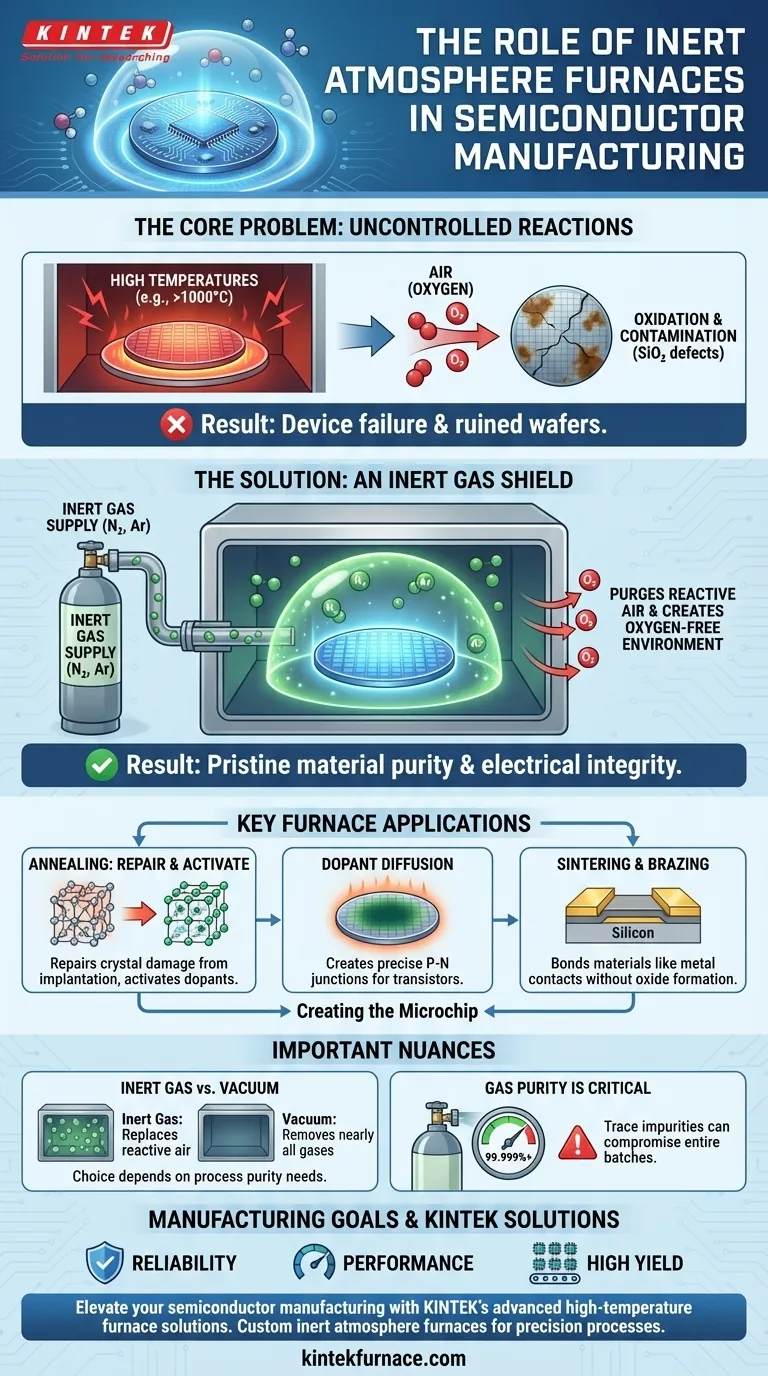

Il Problema Fondamentale: Reazioni Incontrollate ad Alte Temperature

La fabbricazione di semiconduttori si basa sul calore estremo per modificare le proprietà dei wafer di silicio. Tuttavia, lo stesso calore crea una significativa vulnerabilità alla contaminazione dall'atmosfera circostante.

Il Lato Positivo e Negativo del Calore

L'alta temperatura è necessaria per eseguire passaggi critici come la riparazione delle strutture cristalline (ricottura) o l'attivazione degli atomi droganti impiantati. Fornisce agli atomi l'energia di cui hanno bisogno per muoversi nelle loro posizioni corrette all'interno del reticolo di silicio.

Tuttavia, questa energia termica accelera anche drasticamente le reazioni chimiche. Alle temperature utilizzate nella fabbricazione (spesso superiori a 1000°C), un wafer di silicio esposto all'aria normale verrebbe istantaneamente e catastroficamente compromesso.

La Minaccia Principale: Ossidazione

La minaccia più significativa è l'ossigeno. Quando riscaldato, il silicio reagisce prontamente con l'ossigeno per formare uno strato di diossido di silicio (SiO₂).

Mentre uno strato controllato di SiO₂ viene talvolta creato intenzionalmente per l'isolamento, l'ossidazione incontrollata è disastrosa. Crea difetti, altera i percorsi elettrici attentamente progettati e impedisce ad altri processi di funzionare correttamente, portando al guasto del dispositivo.

La Soluzione: Uno Scudo di Gas Inerte

Un forno ad atmosfera inerte risolve questo problema spurgando completamente la camera di processo dall'aria ambiente e sostituendola con un gas inerte, più comunemente azoto (N₂) o argon (Ar).

Questi gas sono chimicamente non reattivi. Forniscono la pressione atmosferica necessaria per facilitare il riscaldamento stabile ma non reagiranno con il wafer di silicio, anche a temperature estreme. Questo crea un ambiente incontaminato in cui i processi termici possono avvenire senza effetti collaterali chimici indesiderati.

Principali Applicazioni dei Forni nella Fabbricazione di Semiconduttori

Prevenendo l'ossidazione e la contaminazione, i forni ad atmosfera inerte consentono diversi passaggi fondamentali nella creazione di un microchip.

Ricottura: Riparazione e Attivazione

Processi come l'impiantazione ionica, che incorpora atomi droganti nel silicio, causano danni significativi alla struttura cristallina del wafer. La ricottura è un processo di riscaldamento controllato che ripara questo danno.

Contemporaneamente, la ricottura fornisce l'energia necessaria per attivare i droganti, permettendo loro di integrarsi nel reticolo di silicio e diventare elettricamente attivi. L'atmosfera inerte assicura che questa riparazione e attivazione avvenga in modo pulito.

Diffusione dei Droganti

La diffusione è il processo che utilizza il calore per far sì che i droganti si diffondano da un'area ad alta concentrazione a un'area a bassa concentrazione. Questo viene utilizzato per creare le specifiche giunzioni P-N che formano i transistor.

Eseguire questo processo ad alte temperature in un ambiente inerte assicura che i droganti si diffondano in modo uniforme e prevedibile, senza reagire con l'ossigeno.

Sinterizzazione e Brasatura

Questi processi utilizzano il calore per unire materiali diversi. Ad esempio, la sinterizzazione viene utilizzata per densificare i contatti metallici sul wafer.

Un'atmosfera inerte è fondamentale qui per prevenire la formazione di ossidi sulle superfici metalliche, poiché gli ossidi creerebbero un legame debole e inaffidabile e aumenterebbero la resistenza elettrica.

Comprendere le Nuance e le Alternative

Sebbene essenziali, i forni a gas inerte fanno parte di una più ampia famiglia di strumenti ad ambiente controllato. Comprendere le differenze è fondamentale.

Gas Inerte vs. Vuoto

Un forno a vuoto ottiene un ambiente puro rimuovendo quasi tutti i gas, creando un quasi-vuoto. Un forno a gas inerte lo ottiene sostituendo i gas reattivi con quelli non reattivi.

La scelta dipende dal processo. Il vuoto è spesso utilizzato per applicazioni di altissima purezza dove anche la presenza di argon è indesiderabile. Il gas inerte è più comune per processi come la ricottura dove l'obiettivo principale è semplicemente prevenire l'ossidazione a un costo inferiore rispetto al mantenimento di un vuoto spinto.

L'Importanza della Purezza del Gas

L'efficacia di un forno ad atmosfera inerte dipende interamente dalla purezza della fornitura di gas inerte. Anche tracce di ossigeno o umidità nell'azoto o nell'argon possono essere sufficienti a compromettere un intero lotto di wafer, rendendo i sistemi di purificazione del gas una parte critica dell'infrastruttura.

Atmosfere Reattive Controllate

È importante notare che la stessa tecnologia di forno può essere utilizzata per processi che richiedono un gas reattivo. Ad esempio, la crescita intenzionale di uno strato di gate di diossido di silicio viene eseguita in un forno riempito di ossigeno puro e controllato.

Il principio sottostante è il controllo atmosferico. Il forno fornisce la piattaforma per creare qualsiasi ambiente gassoso specifico necessario, sia esso perfettamente inerte o precisamente reattivo.

Fare la Scelta Giusta per gli Obiettivi di Produzione

L'uso di atmosfere inerti non è una scelta ma una necessità, direttamente legata agli obiettivi fondamentali della produzione di semiconduttori.

- Se il tuo obiettivo principale è l'affidabilità: Un'atmosfera inerte è la prima linea di difesa contro i difetti microscopici e gli strati chimici indesiderati che causano il fallimento a lungo termine dei componenti.

- Se il tuo obiettivo principale è la performance: Prevenire la contaminazione assicura che il chip finito abbia le esatte proprietà elettriche progettate per un funzionamento ad alta velocità e bassa potenza.

- Se il tuo obiettivo principale è la resa di produzione: L'ambiente ripetibile e controllato fornito da questi forni è ciò che consente la produzione di massa di milioni di chip identici e funzionali da ogni wafer.

In ultima analisi, questo controllo preciso sull'ambiente di produzione è un pilastro fondamentale che rende possibile il mondo digitale.

Tabella riassuntiva:

| Applicazione | Scopo | Vantaggio |

|---|---|---|

| Ricottura | Ripara i danni cristallini e attiva i droganti | Garantisce wafer di silicio puliti e privi di difetti |

| Diffusione dei Droganti | Crea giunzioni P-N per i transistor | Consente una diffusione dei droganti uniforme e prevedibile |

| Sinterizzazione/Brasatura | Lega materiali come i contatti metallici | Previene la formazione di ossidi per legami forti |

Eleva la tua produzione di semiconduttori con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad atmosfera inerte su misura per ricottura precisa, attivazione dei droganti e altro ancora. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Assicura purezza, affidabilità e alta resa—contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale