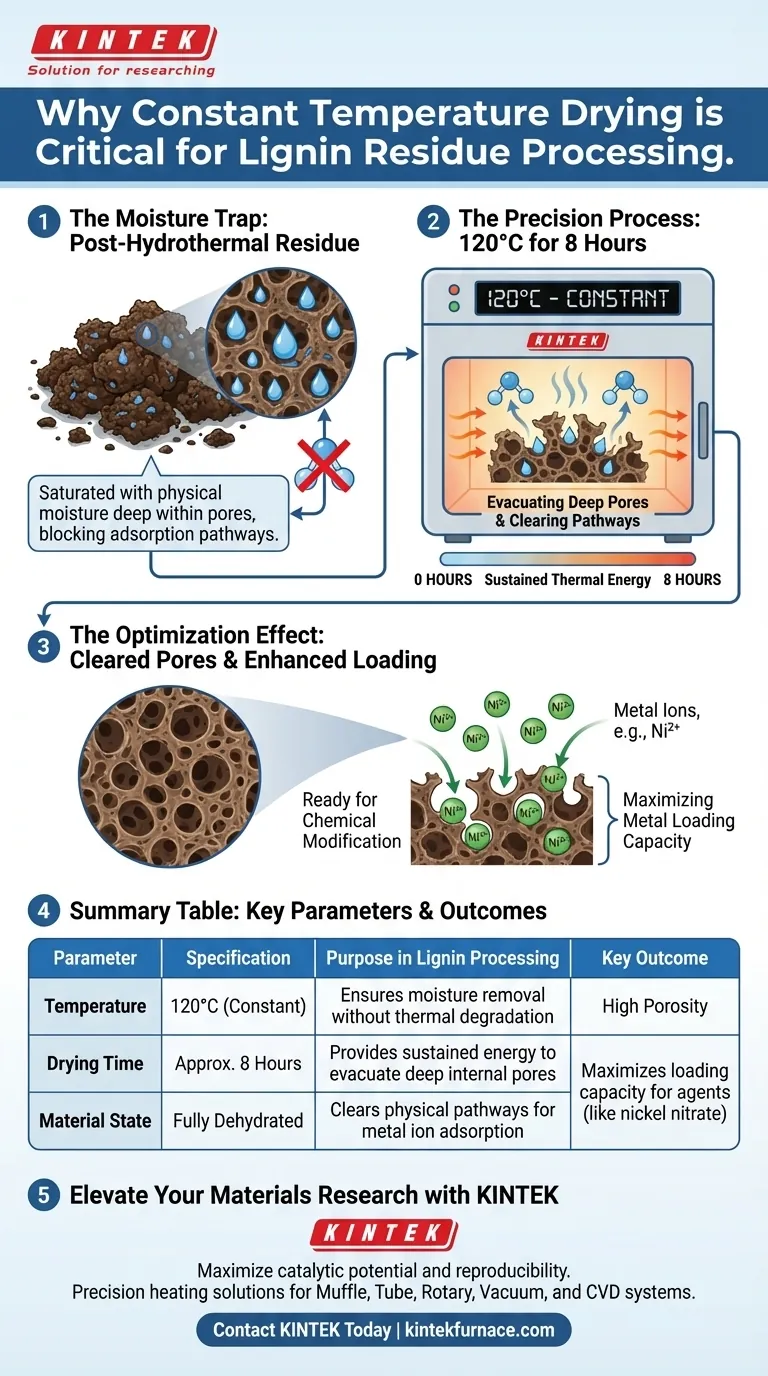

Un forno di essiccazione a temperatura costante è fondamentale per preparare i residui di lignina alla modifica chimica. Nello specifico, è necessario per rimuovere completamente l'umidità fisica che permea il materiale durante il trattamento idrotermale e la filtrazione. Sottoponendo il residuo a 120°C per circa 8 ore, si assicura che il materiale sia completamente disidratato, il che è un prerequisito per un'efficace lavorazione a valle.

La completa disidratazione non riguarda solo l'essiccazione del materiale, ma l'evacuazione della struttura interna dei pori. Se l'umidità rimane in questi pori, blocca fisicamente l'adsorbimento degli ioni metallici nei passaggi successivi, compromettendo le prestazioni finali del materiale.

La meccanica della rimozione dell'umidità

Eliminare la saturazione

Dopo il trattamento idrotermale e la filtrazione, il residuo di lignina è saturo d'acqua. Questa umidità non è solo superficiale, ma intrappolata in profondità nella matrice fisica del residuo.

La necessità di calore sostenuto

Un'essiccazione rapida è insufficiente per questo tipo di materiale poroso. La lavorazione a 120°C per 8 ore fornisce l'energia termica sostenuta necessaria per espellere le molecole d'acqua intrappolate nella struttura intricata senza degradare la lignina stessa.

Ottimizzare la struttura porosa

Liberare i percorsi

Il valore del residuo di lignina risiede spesso nella sua porosità. Il processo di essiccazione funge da "reset", liberando l'acqua da questi pori per creare spazio vuoto accessibile.

Preparazione all'adsorbimento

Una volta che i pori sono liberi dall'acqua, il precursore è pronto a interagire con altri agenti chimici. La struttura porosa aperta è essenziale affinché il materiale agisca come un ospite efficace per gli ioni metallici.

Aumentare la capacità di caricamento dei metalli

Aumentare l'assorbimento di ioni

L'obiettivo principale di questa fase di essiccazione è massimizzare la capacità del materiale di adsorbire ioni metallici, come quelli presenti nelle soluzioni di nitrato di nichel. Una struttura porosa asciutta e aperta assorbe queste soluzioni molto più efficacemente di una umida.

Massimizzare le prestazioni

Una disidratazione completa è direttamente correlata a un aumento della capacità di caricamento dei metalli. Assicurando che i pori siano vuoti, si consente una maggiore concentrazione di ioni metallici da ancorare sul precursore di lignina.

Considerazioni operative e rischi

Il costo di un'essiccazione incompleta

Se il tempo di essiccazione viene ridotto o la temperatura fluttua, è probabile che rimanga umidità residua nei pori più profondi. Quest'acqua compete con la soluzione metallica per lo spazio, riducendo significativamente l'efficienza del processo di caricamento dei metalli.

Precisione della temperatura

Sebbene la rimozione dell'acqua sia vitale, il controllo della temperatura è ugualmente importante. Il forno deve mantenere una temperatura costante per garantire un'essiccazione uniforme senza sottoporre la struttura organica della lignina a shock termico o degradazione che potrebbero verificarsi a temperature significativamente più elevate.

Garantire l'integrità del processo

Per massimizzare la qualità del vostro precursore di residui di lignina, attenetevi scrupolosamente ai parametri di essiccazione.

- Se il vostro obiettivo principale è massimizzare il potenziale catalitico: Assicuratevi che il ciclo di essiccazione completo di 8 ore sia completato per garantire che il volume massimo dei pori sia disponibile per l'adsorbimento degli ioni metallici.

- Se il vostro obiettivo principale è la riproducibilità del processo: Monitorate il forno per assicurarvi che mantenga una temperatura costante di 120°C, prevenendo variazioni da lotto a lotto nel contenuto di umidità e nell'accessibilità dei pori.

Una corretta disidratazione è la base invisibile che determina il successo della successiva funzionalizzazione chimica.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo nella lavorazione della lignina |

|---|---|---|

| Temperatura | 120°C (Costante) | Garantisce la rimozione dell'umidità senza degradazione termica |

| Tempo di essiccazione | Circa 8 ore | Fornisce energia sostenuta per evacuare i pori interni profondi |

| Stato del materiale | Completamente disidratato | Libera i percorsi fisici per l'adsorbimento degli ioni metallici |

| Risultato chiave | Elevata porosità | Massimizza la capacità di caricamento per agenti come il nitrato di nichel |

Elevate la vostra ricerca sui materiali con KINTEK

Massimizzate il potenziale catalitico e la riproducibilità dei vostri precursori di lignina con soluzioni di riscaldamento di precisione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di attrezzature da laboratorio personalizzabili, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della lavorazione di materiali ad alta temperatura.

Non lasciate che l'umidità residua comprometta i vostri risultati. Sia che stiate ottimizzando le strutture porose o aumentando la capacità di caricamento dei metalli, i nostri forni ad alte prestazioni forniscono la stabilità termica di cui la vostra ricerca ha bisogno.

Pronti a ottimizzare la lavorazione termica del vostro laboratorio? Contattate KINTEK oggi stesso per discutere le vostre esigenze di progetto uniche e scoprire la differenza che fa la precisione.

Guida Visiva

Riferimenti

- Sunshine D. Kurbah, Ndege Simisi Clovis. Lignocellulosic Biomass Derived Carbon Supported Nickel Nanoparticles as an Efficient Catalyst for Reduction of Nitroarenes. DOI: 10.17807/orbital.v16i4.21957

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come contribuisce la DTA alla determinazione dei parametri di processo per le leghe Ge-Se-Tl-Sb? Ottimizza la tua analisi termica

- Perché la tecnica di fusione-diffusione viene impiegata a 155 °C per i catodi compositi di zolfo? Padronanza della precisa infiltrazione

- Perché le alte frequenze vengono utilizzate nel riscaldamento a induzione? Per un riscaldamento superficiale rapido e preciso

- Perché è necessario un sistema di protezione con azoto per la sintesi della resina LPF? Garantire la purezza nella polimerizzazione di laboratorio

- Quali sono i vantaggi del raffreddamento a gas inerte supersonico nella DGCC? Trasformare il trattamento termico e il controllo della microstruttura

- Perché utilizzare target di Cr, Si e Y ad alta purezza per i rivestimenti CrSiN-Y? Raggiungere una stabilità termica e una durezza superiori

- Qual è il ruolo di un reattore di riscaldamento sigillato nella sintesi degli MSN? Master Precision Pore Uniformity

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale