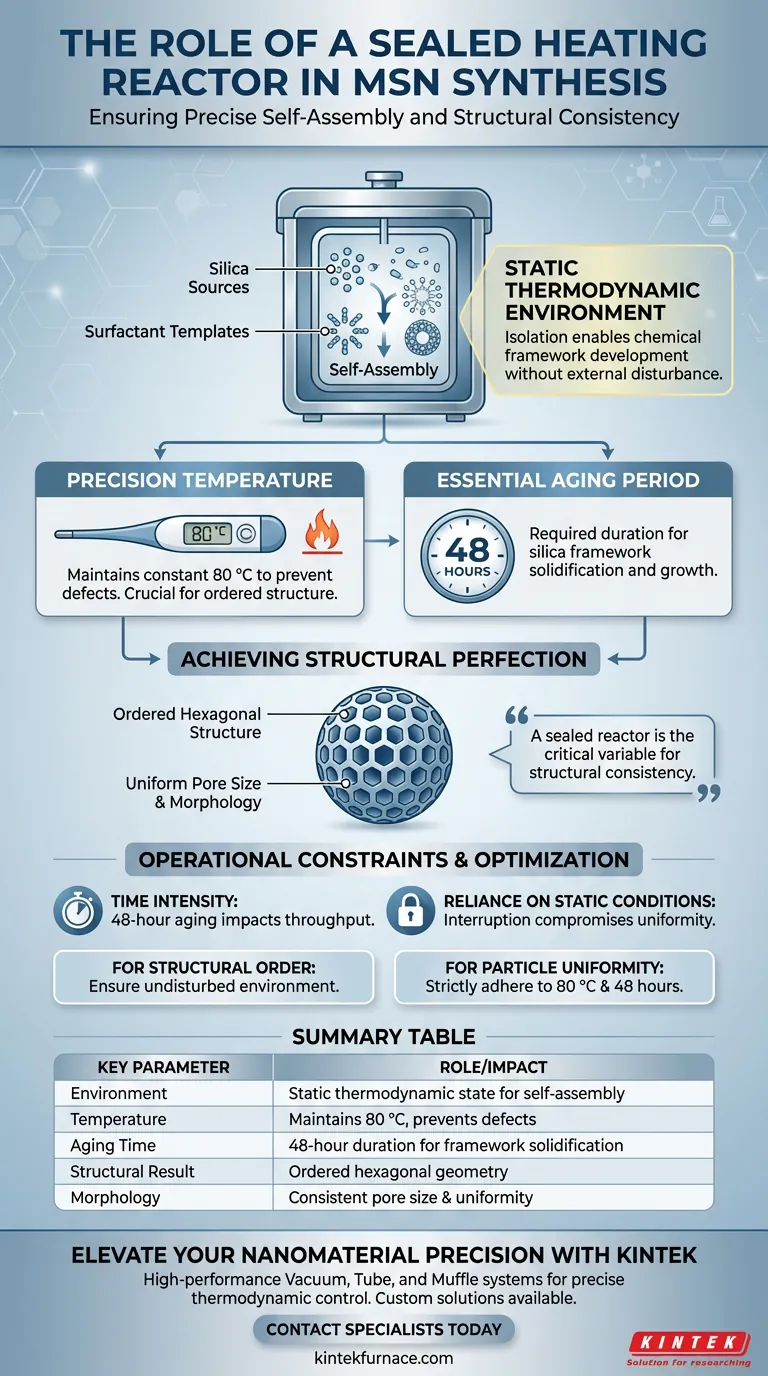

Il ruolo di un reattore di riscaldamento sigillato nella sintesi delle nanoparticelle di silice mesoporosa (MSN) è quello di fornire un ambiente termodinamico statico e rigorosamente controllato. Questo isolamento consente la precisa auto-assemblaggio delle fonti di silice attorno a modelli tensioattivi, garantendo che la struttura chimica si sviluppi senza disturbi esterni.

Un reattore sigillato è la variabile critica per la coerenza strutturale; mantenendo una temperatura costante di 80 °C per 48 ore, garantisce la formazione di una struttura esagonale ordinata con dimensioni dei pori e morfologia uniformi.

Stabilire l'Ambiente Termodinamico

Creazione di Condizioni Statiche

La sintesi degli MSN è un processo delicato che richiede stabilità. Un reattore di riscaldamento sigillato elimina le fluttuazioni esterne, fornendo un ambiente termodinamico statico.

Facilitare l'Auto-assemblaggio

Questo ambiente controllato è essenziale per il meccanismo chimico in gioco. Facilita l'auto-assemblaggio delle fonti di silice attorno a modelli tensioattivi, che fungono da progetto per la struttura della nanoparticella.

Il Ruolo dell'Invecchiamento e della Temperatura

Manutenzione Precisa della Temperatura

Le fluttuazioni di temperatura possono causare difetti nel materiale. Il reattore mantiene una temperatura precisa e costante di 80 °C.

Periodo di Invecchiamento Essenziale

Il tempo è importante quanto la temperatura. Il reattore mantiene queste condizioni per un periodo di invecchiamento di 48 ore, necessario affinché la struttura della silice cresca adeguatamente e solidifichi la sua struttura.

Ottenere la Perfezione Strutturale

Struttura Esagonale Ordinata

L'obiettivo finale dell'utilizzo di questo specifico apparato è l'ordine geometrico. La stabilità fornita dal reattore si traduce nella formazione di una distinta struttura esagonale ordinata.

Uniformità nei Pori e nella Morfologia

La qualità nella sintesi delle nanoparticelle è definita dalla coerenza. L'ambiente controllato garantisce che le particelle risultanti presentino dimensioni dei pori uniformi e morfologia coerente in tutto il lotto.

Comprendere i Vincoli Operativi

Intensità Temporale

La necessità di un periodo di invecchiamento di 48 ore è un vincolo significativo. Questa durata estesa implica che il processo di sintesi richiede molto tempo, il che influisce sulla produttività.

Affidamento su Condizioni Statiche

Il processo si basa fortemente sul mantenimento di un ambiente statico. Qualsiasi interruzione della sigillatura o mancato mantenimento del punto di impostazione di 80 °C durante il periodo di due giorni può compromettere l'uniformità del prodotto finale.

Ottimizzazione per la Coerenza

Per garantire la sintesi di successo di MSN di alta qualità, è necessario rispettare i parametri rigorosi dell'ambiente di reazione.

- Se il tuo obiettivo principale è l'ordine strutturale: Assicurati che il reattore rimanga completamente indisturbato per consentire alla struttura esagonale di formarsi correttamente.

- Se il tuo obiettivo principale è l'uniformità delle particelle: Aderisci rigorosamente alla temperatura di 80 °C e alla durata completa di 48 ore per garantire dimensioni dei pori e morfologia coerenti.

Controlla precisamente l'ambiente e il processo di auto-assemblaggio produrrà un materiale prevedibile e di alta qualità.

Tabella Riassuntiva:

| Parametro Chiave | Ruolo/Impatto nella Sintesi MSN |

|---|---|

| Ambiente | Fornisce uno stato termodinamico statico per l'auto-assemblaggio della silice |

| Temperatura | Mantiene precisi 80 °C per prevenire difetti strutturali |

| Tempo di Invecchiamento | Durata di 48 ore necessaria per solidificare la struttura della silice |

| Risultato Strutturale | Formazione di una geometria esagonale distinta e ordinata |

| Morfologia | Garantisce dimensioni dei pori coerenti e uniformità delle particelle |

Eleva la Precisione dei Tuoi Nanomateriali con KINTEK

Ottenere la perfetta struttura esagonale ordinata negli MSN richiede un controllo ambientale incrollabile. Supportata da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi sottovuoto, tubolari e a muffola ad alte prestazioni progettati per mantenere condizioni termodinamiche precise per periodi di invecchiamento prolungati. Sia che tu abbia bisogno di una configurazione standard o di un forno da laboratorio personalizzabile su misura per i tuoi protocolli di sintesi unici, la nostra attrezzatura garantisce la stabilità che la tua ricerca richiede.

Pronto a ottimizzare le tue rese di nanoparticelle? Contatta i nostri specialisti oggi stesso per trovare la soluzione ideale ad alta temperatura per il tuo laboratorio.

Guida Visiva

Riferimenti

- Mesoporous Silica-Loaded PCL-CHT Hybrid Membranes for Skin Regeneration. DOI: 10.1021/acsami.5c09164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché la pressatura isostatica di grado industriale è necessaria per la zirconia? Raggiungere densità uniforme e integrità strutturale

- Quale ruolo svolge un forno di essiccazione da laboratorio nel post-trattamento dei catalizzatori Cu/ZIF-8? Garantire l'integrità strutturale

- Perché è importante scegliere il giusto tipo di forno per il trattamento termico? Aumenta l'efficienza e la qualità nel tuo laboratorio o impianto

- Quali DPI sono consigliati per la regolazione dei controlli o la manipolazione di attrezzature durante il funzionamento del forno? Attrezzatura Essenziale per la Sicurezza dell'Operatore

- Qual è la funzione dell'azoto a 0,5 mbar nella sinterizzazione? Prevenire la perdita di cromo per cermet più resistenti

- Quali sono i vantaggi del processo di impregnazione in soluzione per PtS/Ti3C2Tx? Crescita in situ superiore vs. miscelazione

- Perché è necessario un forno ventilato ad aria per la modifica superficiale dei compositi GFPP? Ottenere la massima riflettanza solare

- Qual è il principio di base di un forno di sinterizzazione?Approfondimenti chiave per la lavorazione dei materiali