In sintesi, le alte frequenze vengono utilizzate nel riscaldamento a induzione per concentrare un'immensa potenza termica sulla superficie di un pezzo metallico. Ciò si ottiene attraverso un principio fisico noto come "effetto pelle", in base al quale le correnti a frequenza più elevata sono costrette a fluire in uno strato più sottile. Questa concentrazione si traduce in un riscaldamento estremamente rapido, efficiente e preciso, ideale per applicazioni come la tempra superficiale e la brasatura.

Il principio fondamentale da comprendere è che la frequenza controlla direttamente la profondità del riscaldamento. Alta frequenza significa calore superficiale intenso e superficiale, mentre bassa frequenza significa calore di massa più profondo e più lento. La scelta non riguarda l'essere universalmente "migliore", ma la selezione dello strumento giusto per un obiettivo metallurgico specifico.

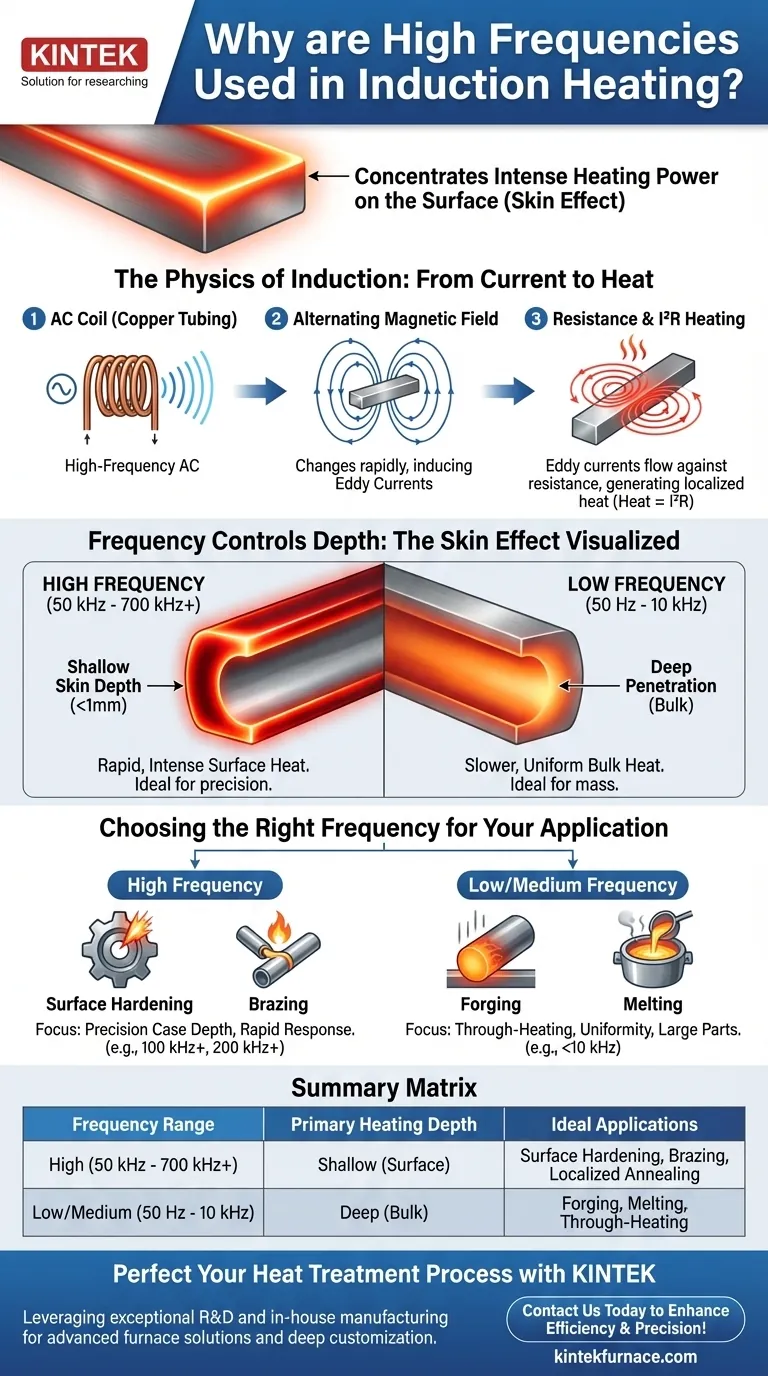

La fisica dell'induzione: dalla corrente al calore

Per comprendere il ruolo della frequenza, dobbiamo prima rivedere come funziona il riscaldamento a induzione a livello fondamentale. È un processo senza contatto che trasforma un pezzo di metallo nel suo elemento riscaldante.

Il campo magnetico alternato

Il processo inizia con una bobina a induzione, tipicamente realizzata in tubo di rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente alternata genera un campo magnetico potente e in rapido cambiamento nello spazio attorno e all'interno della bobina. Il pezzo in lavorazione viene posizionato all'interno di questo campo senza mai toccare la bobina stessa.

Induzione delle correnti parassite

Secondo la legge di induzione di Faraday, questo campo magnetico mutevole induce piccole correnti elettriche circolari all'interno del pezzo conduttivo. Queste sono note come correnti parassite (eddy currents).

Resistenza e riscaldamento I²R

Queste correnti parassite non scorrono liberamente; scorrono contro la resistenza elettrica intrinseca del metallo. Questa opposizione genera un calore intenso e localizzato secondo il principio del riscaldamento Joule (Calore = I²R).

È la resistenza al flusso di queste correnti parassite indotte che riscalda effettivamente il pezzo.

Perché la frequenza è il parametro di controllo critico

Sebbene i principi sopra descritti siano costanti, la frequenza della corrente alternata è il parametro principale che un ingegnere può regolare. Questo singolo parametro cambia fondamentalmente il comportamento e il risultato del processo.

Introduzione all'effetto pelle

Le correnti elettriche alternate non scorrono uniformemente attraverso un conduttore. Tendono a concentrarsi sulla superficie esterna, o "pelle", del materiale. Questo fenomeno è chiamato effetto pelle.

La forza di questo effetto è direttamente proporzionale alla frequenza della corrente.

La relazione tra frequenza e profondità

Man mano che la frequenza della corrente alternata aumenta, la profondità alla quale le correnti parassite possono penetrare diminuisce.

Questa profondità effettiva è nota come profondità di pelle o profondità di penetrazione. Per molte applicazioni a induzione ad alta frequenza (superiori a 100 kHz), questa profondità può essere inferiore a un millimetro.

Densità di corrente ed efficienza di riscaldamento

L'effetto pelle forza la corrente indotta in una sezione trasversale molto piccola. Ciò aumenta drasticamente la densità di corrente sulla superficie.

Poiché la potenza termica è proporzionale al quadrato della corrente (I²R), questo enorme aumento della densità di corrente porta a un riscaldamento estremamente rapido ed efficiente, ma solo in quello strato superficiale sottile.

Comprendere i compromessi

La decisione di utilizzare una frequenza alta o bassa è un compromesso ingegneristico critico basato interamente sul risultato desiderato. Non esiste una frequenza singola "migliore".

Il caso dell'alta frequenza (50 kHz - 700 kHz+)

Le alte frequenze sono la scelta standard per le applicazioni che richiedono un riscaldamento superficiale preciso. La bassa profondità di pelle assicura che solo lo strato esterno del pezzo si riscaldi, lasciando il nucleo freddo e conservando le sue proprietà originali.

Questo è ideale per la tempra superficiale di ingranaggi, la brasatura di giunti piccoli e la ricottura di aree specifiche senza influenzare il resto del componente.

Il caso delle basse e medie frequenze (50 Hz - 10 kHz)

Quando l'obiettivo è riscaldare l'intera massa di un pezzo, è necessaria una frequenza più bassa. I campi magnetici a bassa frequenza penetrano molto più in profondità nel metallo.

Ciò consente alle correnti parassite di fluire attraverso un volume maggiore, generando un calore più lento e uniforme. Questo metodo, noto come riscaldamento passante (through-heating), è essenziale per applicazioni come la forgiatura di billette grandi o la fusione di metalli in un crogiolo.

Il fattore attrezzatura e costo

In generale, la generazione di frequenze più elevate richiede alimentatori più sofisticati e costosi. La scelta della frequenza influisce anche sulla progettazione della bobina a induzione stessa, aggiungendo un altro livello di considerazione pratica.

Scegliere la frequenza giusta per la tua applicazione

La selezione della frequenza corretta non è una scelta arbitraria; è la decisione più critica nella progettazione di un processo di riscaldamento a induzione efficace.

- Se la tua attenzione principale è la tempra superficiale o la profondità del caso di precisione: Utilizza una frequenza elevata (oltre 100 kHz) per creare una zona di riscaldamento superficiale e concentrata.

- Se la tua attenzione principale è il riscaldamento passante di un pezzo grande per la forgiatura: Utilizza una frequenza bassa (inferiore a 10 kHz) per garantire che il calore penetri in profondità nel nucleo per uniformità.

- Se la tua attenzione principale è il riscaldamento di pezzi piccoli o tubi a parete sottile: Utilizza una frequenza molto elevata (oltre 200 kHz) per una risposta rapida che riscaldi il pezzo velocemente senza surriscaldarlo.

In definitiva, la frequenza è lo strumento principale che un ingegnere utilizza per adattare il processo di riscaldamento a induzione allo specifico materiale e al risultato desiderato.

Tabella riassuntiva:

| Intervallo di frequenza | Profondità di riscaldamento principale | Applicazioni ideali |

|---|---|---|

| Alta (50 kHz - 700 kHz+) | Superficiale (Superficie) | Tempra superficiale, Brasatura, Ricottura localizzata |

| Bassa/Media (50 Hz - 10 kHz) | Profonda (Massa) | Forgiatura, Fusione, Riscaldamento passante |

Hai bisogno di perfezionare il tuo processo di trattamento termico?

Sfruttando R&S eccezionali e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu richieda una tempra superficiale precisa o un riscaldamento di massa uniforme, i nostri esperti possono aiutarti a selezionare l'attrezzatura giusta per i tuoi obiettivi metallurgici specifici.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza e la precisione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi dei compositi ceramico/metallici prodotti utilizzando una pressa a vuoto? Ottieni resistenza e durabilità superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori