Il principale vantaggio tecnico della fusione a gas direzionale (DGCC) è il cambiamento fondamentale dal raffreddamento radiativo passivo al raffreddamento convettivo attivo. Mentre il tradizionale metodo Bridgman si basa sulla radiazione a bassa efficienza, la DGCC utilizza flussi di gas inerte supersonici per accelerare significativamente l'estrazione di calore. Questa introduzione di un trasferimento di calore convettivo altamente efficiente consente una gestione termica precisa, anche nelle sezioni geometricamente più complesse di un getto.

Sostituendo la radiazione passiva con la convezione supersonica attiva, la DGCC supera i limiti di raffreddamento intrinseci dei getti grandi e complessi. Ciò si traduce in microstrutture significativamente più fini e proprietà meccaniche migliorate, in particolare nelle sezioni ampie dove i metodi tradizionali faticano.

La fisica del trasferimento di calore

Limitazioni del metodo Bridgman

Il tradizionale metodo Bridgman si basa principalmente sul raffreddamento per radiazione.

Questo meccanismo è intrinsecamente a bassa efficienza, in particolare quando si cerca di estrarre rapidamente calore dal metallo in solidificazione.

Poiché la radiazione si basa sulla linea di vista e sulla superficie, spesso non fornisce velocità di raffreddamento uniformi attraverso geometrie complesse.

La potenza della convezione supersonica

La DGCC affronta questa inefficienza introducendo flussi di gas inerte supersonici.

Ciò cambia il meccanismo primario di trasferimento di calore in convezione, che è molto più efficiente nel rimuovere energia termica.

La velocità del flusso di gas garantisce che il calore venga rimosso dalla superficie del getto molto più velocemente di quanto la sola radiazione potrebbe ottenere.

Impatto sulla microstruttura e sulla geometria

Risolvere il problema della "piattaforma"

Uno dei vantaggi più critici della DGCC sono le sue prestazioni su sezioni ampie come le piattaforme delle pale.

Nella fusione tradizionale, queste aree estese sono difficili da raffreddare uniformemente perché la radiazione è insufficiente per penetrare efficacemente la massa termica.

I flussi di gas supersonici possono essere diretti verso queste aree specifiche, garantendo che le sezioni ampie e pesanti si raffreddino a una velocità coerente con il resto del getto.

Raffinazione dello spazio dendritico

La capacità di raffreddamento migliorata della DGCC ha un impatto diretto e misurabile sulla microstruttura del materiale.

Può raffinare lo spazio dendritico a circa 100 μm, in particolare nelle aree difficili della piattaforma.

Questo affinamento è fondamentale perché uno spazio dendritico più fine è tipicamente correlato a una segregazione chimica ridotta e a una migliore resistenza alla fatica.

Uniformità nei getti su larga scala

Per i getti monocristallini su larga scala, mantenere l'uniformità strutturale è la sfida definitiva.

La DGCC migliora l'uniformità microstrutturale in tutto il pezzo, eliminando le variazioni spesso osservate tra sezioni sottili e spesse nei getti Bridgman.

Ciò porta a proprietà meccaniche complessive superiori, rendendo il componente più affidabile sotto stress.

Comprendere i compromessi

Complessità vs. Necessità

Sebbene la DGCC offra un raffreddamento superiore, introduce una complessità di processo significativamente maggiore rispetto al metodo Bridgman.

Il metodo Bridgman è passivo e consolidato; la DGCC richiede un controllo preciso di flussi di gas ad alta velocità.

L'implementazione di sistemi a flusso supersonico aggiunge variabili all'ambiente di fusione che devono essere gestite rigorosamente per prevenire difetti indotti dalla turbolenza.

Idoneità per parti standard

Il raffreddamento avanzato della DGCC è una soluzione specificamente progettata per le limitazioni nei getti complessi.

Per geometrie semplici, piccole o uniformi, il tradizionale metodo Bridgman potrebbe essere ancora sufficiente.

Gli ingegneri devono valutare se la geometria del pezzo richiede effettivamente la convezione ad alta efficienza della DGCC, o se il raffreddamento per radiazione è adeguato per il progetto specifico.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la DGCC è l'approccio corretto per il tuo processo di produzione, considera i requisiti specifici della geometria del tuo componente e gli standard di prestazione.

- Se il tuo obiettivo principale sono geometrie grandi e complesse: la DGCC è essenziale per garantire l'uniformità microstrutturale in sezioni ampie come le piattaforme delle pale.

- Se il tuo obiettivo principale è massimizzare le proprietà meccaniche: la capacità della DGCC di raffinare lo spazio dendritico a circa 100 μm la rende la scelta superiore per getti monocristallini ad alte prestazioni.

Sfruttando il raffreddamento convettivo supersonico, puoi ottenere un livello di controllo microstrutturale che è semplicemente irraggiungibile con i metodi tradizionali basati sulla radiazione.

Tabella riassuntiva:

| Caratteristica | Metodo Bridgman Tradizionale | Fusione a Gas Direzionale (DGCC) |

|---|---|---|

| Meccanismo di trasferimento di calore | Radiazione Passiva (Bassa Efficienza) | Convezione Supersonica Attiva (Alta Efficienza) |

| Controllo del raffreddamento | Limitato dalla geometria e dalla linea di vista | Altamente preciso e direzionabile |

| Prestazioni su sezioni ampie | Scarse; soggette a non uniformità | Eccellenti; risolve i problemi di raffreddamento della 'piattaforma' |

| Spazio dendritico | Microstruttura più grossolana | Raffinato a circa 100 μm in aree complesse |

| Applicazione migliore | Geometrie semplici, piccole o uniformi | Getti monocristallini grandi e complessi |

Ottimizza la precisione dei tuoi getti con KINTEK

Stai lottando con la non uniformità microstrutturale in geometrie complesse? KINTEK fornisce soluzioni di laboratorio ad alta temperatura leader del settore, progettate per affrontare le sfide termiche più impegnative.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione. Sia che tu stia affinando lo spazio dendritico o sviluppando componenti monocristallini su larga scala, il nostro team è pronto a fornire le attrezzature specializzate di cui hai bisogno per il successo.

Contatta KINTEK Oggi per una Consulenza Professionale

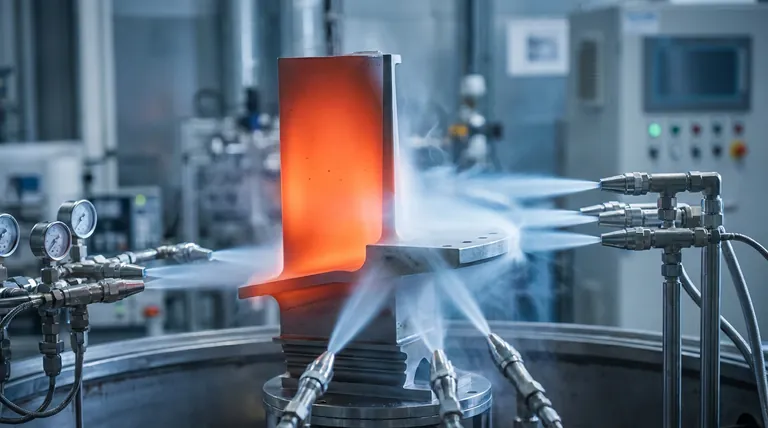

Guida Visiva

Riferimenti

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Domande frequenti

- Perché viene utilizzata una miscela 1:1 di NaNO3 e KNO3 nei bagni di sali fusi? Ottimizzare le prestazioni di tempra

- Qual è la funzione di un forno di essiccazione a temperatura costante nella sintesi di Cr/NiONP? Garantire precisione e stabilità delle particelle

- Qual è il ruolo degli agenti riducenti carbonacei nel trattamento delle scorie di rame? Massimizza il recupero dei metalli con approfondimenti di esperti

- Perché il controllo preciso della temperatura è essenziale per la solidificazione delle leghe di alluminio? Sblocca una resistenza superiore del materiale

- Qual è il ruolo di un forno da laboratorio nel pretrattamento delle materie prime? Ottimizzare la scorrevolezza delle polveri EBC

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating

- Quale ruolo svolgono i forni industriali ad alta temperatura nel pretrattamento dello spodumene per l'estrazione del litio?

- In che modo la lunghezza del campo termico influisce sui rivestimenti per immersione di fibre di YAG? Ottenere film uniformi e privi di perline